圆弧形钣金件成形工艺研究

2017-08-05 by:CAE仿真在线 来源:互联网

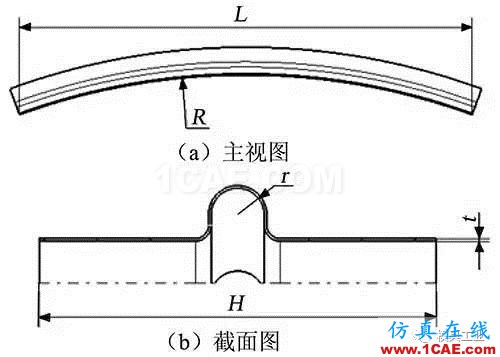

低温真空容器中通过冷屏对其进行冷却。冷屏主要由冷却管、支撑骨架和蒙皮组成,冷却管表面通过蒙皮或挂锡(锡焊)增加接触面积,提高冷却效果。蒙皮材料一般选用无氧铜(料厚≤2mm),材料导热性能佳,成形性能较好。在筒体类冷屏中,冷却管盘绕在筒体上,冷却管表面蒙皮如图1所示,这就涉及到圆弧形零件的钣金成形。类似图1的圆弧形零件一般采用模具成形,即根据零件的外形尺寸设计合适的模具弯曲成形。

图1 冷却管表面蒙皮

直接采用模具成形图1的零件方案简单、快捷,但在实际生产中,弯曲的圆弧半径R会随着冷屏结构的变化而变化,冷却管截面尺寸通常不会变化。图1冷却管表面蒙皮尤其是非标准件的生产中,由于生产零件较少,为不同圆弧半径的冷却管制造模具的成本已远大于零件本身的成本,且模具没有再利用的价值,此类模具的通用性较差、使用范围小、成本高导致布管方式的冷屏多采用挂锡方式提高冷却效果。挂锡对于不锈钢材质的冷却管粘接效果不理想,易脱落,限制了其使用范围。为了找到通用的圆弧形零件弯曲加工方案,提高模具的通用性,降低制造成本,现运用分解组合及模块化的方案解决了该类钣金件弯曲模的限制。

工艺分析

分解组合是一种虚拟重建方案,将现实中的模型使用抽象符号分解为一个个基本元素,然后再使用“关系”将它们组合在一起,形成一个稳定的结构,形成结构后一个系统就具备了初步的形态。模块化设计就是将零件的某些要素组合在一起,构成一个具有特定功能的子系统,将这个子系统作为通用性的模块与其他零件的要素进行多种组合,构成新的系统,产生多种不同功能或相同功能、不同性能的系列零件,方便重用、升级、维修和零件废弃后的拆卸、回收和处理。

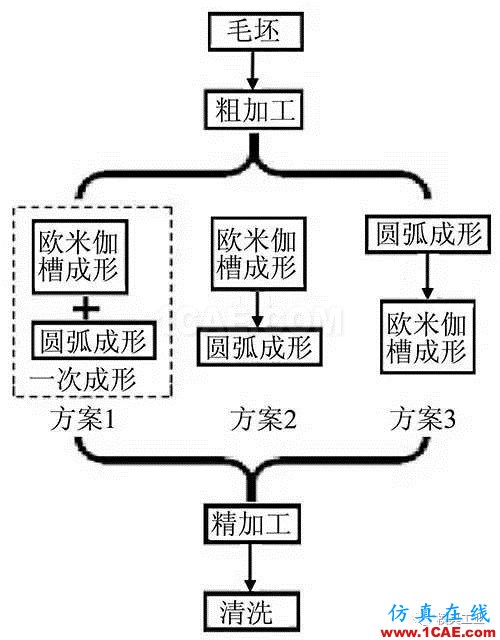

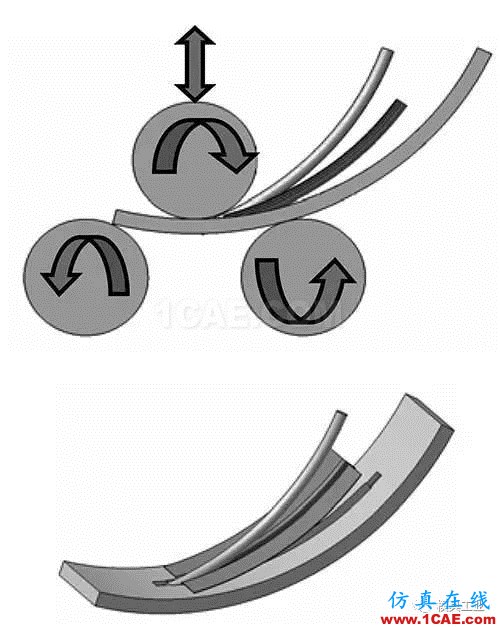

采用目标分解法通过对成形方案的关键步骤进行分解,将圆弧形零件加工分解成欧米伽槽加工与滚圆两道工艺模块,再对模块进行组合,有3组方案,如图2所示。图2方案1中欧米伽槽与圆弧成形为并行一次性成形;方案2、3中两道工艺为串行方式,表格1为3种工艺方案的对比。

图2 目标分解组合

方案1通过圆弧形凸、凹模对板材一次性成形;方案3预先对板材预弯,然后通过圆弧形凸、凹模成形。实际操作中方案1、3模具可以通用,模具也为传统结构,将两者作为一组与方案2对比,通过对目标的不同组合进行分析对比,选择最优方案。

传统工艺

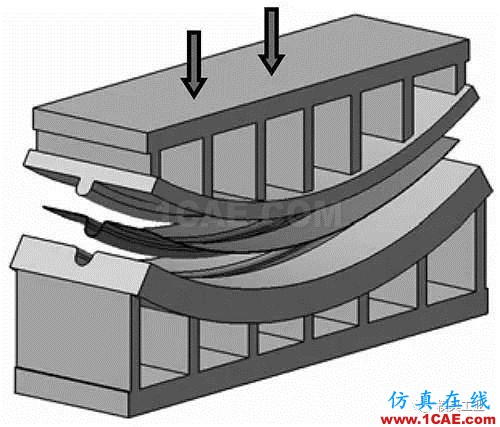

对于方案1、3圆弧形钣金件采用的传统成形模结构如图3所示,它主要由圆弧形凸、凹模组成,根据钣金件尺寸,凸、凹模通过数控加工完成,钣金件弯曲过程用到的主要设备为压力机。

图3 传统成形模结构示意图

钣金件通过压力机和模具冲压成形,模具在使用过程中,由于金属变形回弹,导致成形的零件尺寸精度达不到要求。为使成形的零件达到所需要的尺寸精度,需要对零件多次整形或重新加工成形,甚至需要多副模具,增加了制造成本。对于尺寸较大的圆弧,模具外形结构就更大,所需要的压力机吨位也就更大。对于相同截面不同半径R的钣金件需要不同的模具,这对非标准单件加工就得不偿失。此类模具优点是确定结构后通过调整压力机参数,冲压后的零件尺寸精度高,表面变化不大,生产效率较高。

优化工艺

方案2需要一副成形欧米伽槽的模具和一副圆弧成形模以及压力机和滚弯机设备。板材通过压力机冲压成直线欧米伽槽,再通过滚弯机弯曲成弧形。将传统工艺中的复杂模具分解成2副结构简单的模具,降低了模具的制造难度,优化后的工艺使得模具零件具有一定的补偿性,即在模具零件长时间使用磨损后通过简单校正即可恢复原有精度。成形直线欧米伽槽模具零件磨损后可以替换凸模,成形圆弧模具只需调整滚弯机动轮上下高度既可补偿磨损。

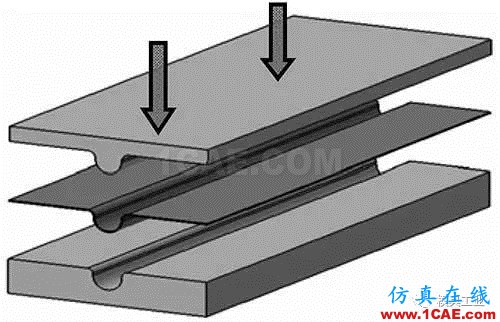

欧米伽槽成形

直线欧米伽槽采用直线形凸、凹模冲压成形,如图4所示,模具零件采用数控加工完成。冲压过程:①将板材放置于凹模上,调节位置;②放置凸模,压力机滑块下行;③冲压尺寸到位,压力机滑块回位,钣金件有一定回弹;④连续回位、下压,降低钣金件回弹;⑤脱模。直线欧米伽槽冲压过程尺寸控制简单,精度较高,成形的零件无褶皱。对于不同长度L,截面直径ϕ相同的钣金件可以通用。

图4 成形直线欧米伽槽模具结构示意图

圆弧成形

圆弧通过滚弯机成形(见图5),具体步骤:①将成形好的直线欧米伽槽零件放置于垫板上(此时垫板为平面);②放置垫杆于直线欧米伽槽中;③调节控制轮下表面与固定轮上表面位于同一水平面;④将垫板放入滚弯机中,启动机器;⑤调节固定轮向下约1/4轮径(具体尺寸根据需要的滚弯半径计算获得),来回滚弯;⑥调节控制轮继续向下,再次滚弯(滚弯过程中采用测量模具检测尺寸);⑦达到需要的滚弯的圆弧R后停止;⑧取下成形的零件,压平垫板。垫板在加工待成形圆弧零件时,在垫板相对待成形圆弧零件两边各预留与滚筒周长一半相同的长度尺寸。在预留段上开槽用于固定垫杆,垫杆尺寸与所要固定的冷却管尺寸相同,保证每一次滚弯欧米伽槽的尺寸精确。同时当圆弧零件弯曲成形后,垫杆去除比较方便,垫杆的存在降低了成形后零件的回弹量,提高了成形零件的尺寸精度。

图5 圆弧成形模示意图

相关标签搜索:圆弧形钣金件成形工艺研究 Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训