柴油机高压油管振动优化

2013-06-24 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

本文通过对某型柴油机高压油管进行不同方案的振动优化试验,利用TEST.LAB软件对比分析了各种方案的测量结果,得到了最佳的油管布置方案,降低了高压油管的振动。

随着发动机功率的不断增大,特别是载重卡车上配置的发动机,高压油管内的高速流动的燃油对管壁的冲击力度也是越来越大,因此高压油管在整车上出现漏油、端口开裂的次数是越来越多,而究其根本原因是高压油管本身的振动比较大所导致,所以对高压油管进行振动优化则是势在必行。

0 试验目的

在不改变高压油管管型的前提下,通过对振动相对大的高压油管采取不同的优化方案在试验室台架上来模拟整车情况,对各油管进行振动优化,来降低高压油管的振动幅值,从而确定各高压油管的优化方案(包括油管的约束方式及约束点的位置)。

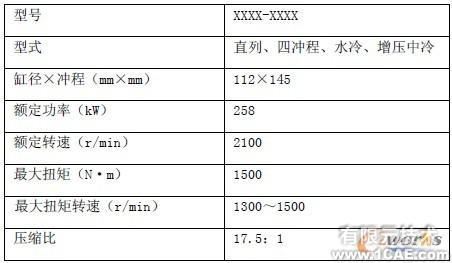

1 某型柴油机主要技术指标

柴油机主要技术指标见表1:

表1 某型柴油机主要性能指标

2 试验要求及说明

2.1 试验为模拟整车情况,发动机带变速箱,倾斜角度为3.5度,试验时变速箱处于直接档。

2.2 变速箱的型号为RT-11509C,主要规格:输入功率为191-265千瓦。

2.3 共振分析的测量工况为700rpm~2100rpm,所有发动机的转速变化过程由测功机控制软件中的手动功能来实现,每次匀加速和匀减速的时间控制在150秒内。

2.4 每次额定工况测量时,记录发动机的最大功率和相应的扭矩。实测最大功率为2100r/min时的功率为 250.2KW,,铭牌额定功率为258KW,功率损失比为3.1%,根据经验知道该损失在正常功率损失5%范围之内。

3 试验仪器与设备

具体试验仪器与设备详细情况见表2:

表2 试验仪器与设备清单

4 试验过程

4.1 测试坐标定义为:上下(活塞运动方向)为Z向,左右为Y向,前后(曲轴方向)为X向,符合右手定则,见图1:

图1 试验坐标系示意图

4.2 试验前更换机油;

4.3 各缸高压高压油管优化方案的确定。

5 高压油管优化结果分析

5.1 试验结果评估依据

按照国外某发动机公司的试验规范来评估柴油机零部件的振动水平,评估依据分速度和位移两种(V和S均为测量有效值RMS):

V<40mm/s,低振动 S<100um,低振动

40mm/s

V>80 mm/s,剧烈振动 S>400 um,剧烈振动

5.2 进行优化的高压油管的确定

根据油管原方案的测试结果分析,确定对第2缸和共轨轨前高压油管进行振动优化。

5.3 高压油管优化结果分析

5.3.1 第二缸高压油管优化方案

第二缸高压油管的优化方案具体见图2和图3:

图2 第二缸高压油管方案一

(取消原来管夹,新增一个管夹)

图3 第二缸高压油管方案二

(在原始状态上增加一个管夹)

5.3.2 第二缸高压油管优化结果对比

几种不同方案的测量结果见表3:

表3 高压油管几种方案测量结果

从表3中的测量对比结果可以看出,方案一改进的第二缸高压油管振动虽然有些工况的振动速度幅值超过了 80 mm/s ,但整体 呈下降趋势,并且峰值从289mm/s降到了143.9mm/s,降幅超过了一半;方案二中油管的振动与原状态时的振动相比也有很大的改善,但两种方案比较来看,方案一更理想一些。方 案一中管夹处的振动比较大,原因是该管夹是直接刚性连接到缸盖上的,其振动不会影响到高压油管的振动水平以及其寿命

5.3.3 轨前高压油管优化结果分析

图4 轨前高压油管优化方案(在两个管夹连接处增加软垫)

5.3.3.1 轨前高压油管优化结果对比

轨前高压油管的两种方案的测量结果见表4:

表4 轨前高压油管优化结果

从表4中轨道前高压油管的优化结果可以看出,通过改进油管的支撑结构,轨道前高压油管upline-1的振动幅值下降效果明显,而轨道前高压油管downline-1的振动也有所改善。

6 高压油管CAE模态分析

CAE分析主要针对第二缸高压油管进行,油管本身采用管单元进行网格划分,用约束油管两端x、y、z三个自由度的方式模拟油管固定,中间管夹约束了两个自由度(沿油管方向除外)。采用钢材的特性来模拟油管材料,提取了0 Hz~700 Hz之间的所有模态,具体的模态结果如下:

把第二缸高压油管的CAE模态分析结果和实际测量的阶次图比较分析,可以看出,没有出现共振频率。另外也对高压油管的不同的约束方式进行了CAE分析,发现管夹的约束位置对高压油管的模态结果有很大的影响。

7 结论及建议

通过对目前的高压油管进行振动优化,可以得出以下结论及建议:

(1) 对于第二缸高压油管,采用方案一的优化措施效果是最明显的,因此建议采用该方案。

(2) 对于轨前的两根高压油管来说,采用方案一的优化方案可以减小油管的振动,但效果不是很明显,可以参考采用。

(3) 高压油管的振动和管夹的不同约束位置有很大关系,在以后的高压油管的总布局中可以提前把该因素考虑进去,以降低高压油管的振动。

(4) 至于高压油管的优化方案对于整车上的高压油管是否有同样的作用,还有待整车的道路试验来做进一步检验。

相关标签搜索:柴油机高压油管振动优化 柴油机高压油管振动优化 有限元分析 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真