汽车覆盖件低熔点试制模具的开发与仿真

2016-11-11 by:CAE仿真在线 来源:互联网

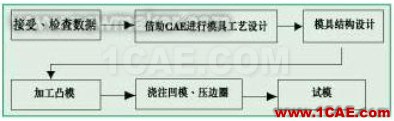

当今,各大汽车设计单位普遍采用的是快速制模的方法来制造车身覆盖件样件,主要采用的方法有:低熔点合金模具、聚胺脂模具、金属喷涂制模、基于离散型面的无模冲压等。其中,低熔点合金模是利用聚氨酯材料母模,用低熔点合金直接浇注出凹模和压边圈的模具。其主要流程如图1所示。

图1 模具开发流程

基于Autoform的试制模具设计cae仿真技术

世界上大的汽车集团的车身开发与模具制造都要借助于一种或几种板成形模拟软件来提高其成功率和确保模具制造周期。国际上通行的软件主要有美国eta公司的Dynaform、法国ESI集团的PAM系列软件、德国AutoForm工程股份有限公司的AutoForm,国内有吉林金网格模具工程研究中心的KMAS软件、北航的SheetForm、华中科技大学的Vform等。其中AutoForm的特点是:

1)提供从产品的概念设计直至最后的模具设计的一个完整的解决方案,其主要模块有User-Interface(用户界面)、Automesher(自动网格划分)、Onestep(一步成形)、DieDesigner(模面设计)、Incremental(增量求解)、Trim(切边)、Hydro(液压成形),支持Windows和Unix操作系统。

2)适合于复杂的深拉延和拉伸成形模的设计,冲压工艺和模面设计的验证,成形参数的优化,材料与润滑剂消耗的最小化,新板料(如拼焊板、复合板)的评估和优化。

3)在算法上快速、有效、可靠。最新的隐式增量有限元迭代求解技术不需人工加速模拟过程,与显式算法相比能在更短的时间里得出结果;其增量算法比反向算法有更加精确的结果,且使在FLC失效分析里非常重要的非线性应变路径变得可行。即使是大型复杂制件,经工业实践证实是可行和可靠的。

4)求解速度快、界面友好、易于上手、对复杂的工程应用也有可靠的结果。AutoForm能直接由设计师来完成模拟,不需要大的硬件投资及资深模拟分析专家,其高质量的结果亦能很快用来评估,在缩短产品和模具的开发验证时间、降低产品开发和模具成本、提高产品质量上效果显著,对冲压成形的评估提供了量的概念,给企业带来明显的竞争优势和巿场机遇。

基于Autoform的试制模具cae仿真

模具形面设计

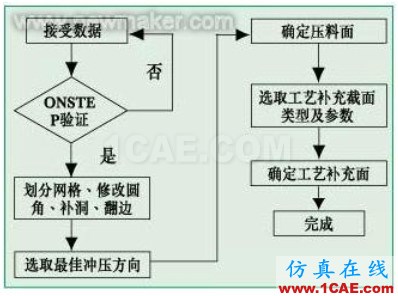

模具的工艺补充面可以根据图2步骤予以实现。

图2 基于Autoform 模具设计流程

Onestep验证:在检查零件有无冲压负角后,检查零件拔模角,一般不小于5~7°。在Onestep功能中,先对孔洞和间隙进行填充,棱边进行倒圆处理,再根据产品数据,或产品+压料面,或产品+压料面+工艺补充面等进行计算,求得最小毛坯、皱纹及裂纹等缺陷、FLD、材料伸长量和厚度减薄率等参数,并以此来判断是否需要进一步做模具设计。

以Autoform4.0为例,最为重要的是设定processor/restrain的值,它的大小表徵了材料在成形过程中所受变形抗力的大小。一般而言,通过restrain值可以间接知道覆盖件模具的压料筋强弱。如果安全区域能覆盖零件表面的2/3,则在今后的模具设计过程中可以通过调整工艺补充面和拉沿筋尺寸来实现零件的op20工序目的。

模拟中起皱和破裂判断的依据是:在薄板冲压成形中,压缩失稳为导致起皱的主要表现形式,以单元增厚率判断起皱;拉伸失稳局部颈缩为导致破裂的主要表现形式,以成形极限图(FLD)判断破裂。

确定冲压方向:模具以无冲压负角为第一优先原则,根据平均法向原则、最小拉伸原则、最小冲压质量差原则来确定冲压方向。冲压方向的选择还与材料的平衡变形有关。Autoform除了可以自动将数据按照冲压方向定义要求转动外,还可以自动表明型面冲压危险区域。

确定压料面:压料面(binder)的确定以平滑光顺为原则,考虑到拉延深度、压料面轮廓线光顺、面轮廓规整等原则,Autoform将自动生成压料面。压料面的形成是轮廓样条曲线来控制的,因此确定压料面与工件拟合程度的轮廓样条曲线的调整是关键所在。在试制模具中,为了便于提高加工速度,压料面最好是做成平面或单曲率曲面。对于Autoform,除了可以通过定义参数自动生成压料面外,还可以手动生成控制曲线,形成压料面。

确定工艺补充面:在压料面形成后,考虑板料的成型以及后续工作的工艺性,从原始数据型面做工艺补充面至压料面。在Autoform中工艺补充面由相关的几对参数决定,改变一个参数有可能会影响到其它参数,因此在Autoform中补出理想的工艺补充面是一件非常繁琐的工作。

Autoform在压料面和工艺补充面生成上的优势在于:几何感强,便于直观评价;全参数化,便于修改;与Onestep和Incremental求解完全集成;通过2D模拟完成工艺补充轮廓的优化处理,自动和交互式地完成工艺补充面。

确定拉沿筋:布置拉延筋不仅需要考虑调整板材在成形过程中局部的流动速度,还需要考虑后续修边和拉延时可能产生的问题。在模具工艺设计时,Autoform提供的是等效拉延筋的概念,但是在模具结构设计中,拉延筋的具体几何尺寸如:凹筋转角半径、凸筋高度、凸筋转角半径、凸凹筋之间间隙等由Autoform专门模块提供。

基于Autoform的计算、效核

模具设计完后要进行冲压模拟。Autoform使用的是Incremental

模块,根据增量法原则,对模具工艺方案进行反覆优化模拟或进行选择性模拟,全面讨论模具工艺性设计。

它使用许多现代模拟cae仿真技术,如应用新的隐式有限元算法保证求解的迭代收敛;弯曲效应的考虑利于求解回弹;采用自适应网格、时阶控制、复杂工具描述的强有力接触算法、数值控制参数的自动决定和使用精确的全量拉格朗日理论等保证求解快而且准确;新的切割算法来增加精度。

它还融入了许多工程应用技术,如,等效拉延筋阻力模型可以考虑板料经过拉延筋时的弯曲、反弯曲效应,拉延筋的几何模型针对不同的材料会产生不同的摩擦系数。该软件的材料参数库开放性强,除了包括美国、日本及欧洲的上百种广泛使用的材料数据库之外,可以自行建立适应用户需要的参数库。

Autoform的Incremental在模拟过程中有很多优势,如:速度快,对于一副前盖的模具模拟时间只要2~3小时;准确,根据实际经验,模拟的相似度可达70%左右;可以详细的表徵有关的模拟量,如,破裂、变薄、伸长、起皱,成形极限图FLD、材料流入量、滑移和冲击线、成形力等;可以完整的模拟冲压全过程,如,重力下滑、压边、拉延、切边、整形等。

图3是一副模具模拟后的冲压件状态图。图中可见变形充分区域(绿色),变形不充分区域(灰色),材料撕裂区域(红色),材料起皱区域(紫色)。根据这些情况,我们可以对模具工艺面或料片大小、开孔数量和位置、压料筋强弱位置进行修改。

图3 模拟变形状态图汽车覆盖件试制模具的设计

由于Autoform的精度不高,它所生成的工艺补充面大多还需要用CAD软件根据它的特徵进行重新构造。试制模具的设计在拉延阶段只设计凸模,同时为了提高制造速度,试制模具一般只设计模芯,没有模架,模具中一般不含斜切机构。

试制模具设计的同时也是数据整理的过程。采用统一规范的CAD数据,包括从设计到模具加工完毕几乎所有的信息,这对以后模具制造各个环节上的人都有参考作用。

试制模具的凹模、压边圈的制造cae仿真技术

低熔点合金模指的是利用母模,用低熔点合金直接浇注出来的模具。通常采用的是一种锡铋合金(锡52%,铋48%)作为制模材料,它的熔点为137℃。低熔点材料是一种非常好的快速模具材料,它具有:熔点低,熔化速度快,有利于提高制模效率;在熔化状态下流动性好,成模清晰;具有一定的冷胀性,便于固定模具镶块及其它部件。但是由于低熔点合金材料强度低(抗拉强度只有60MPa左右),所以对于板厚超过1.5mm的板材就不十分合适了。

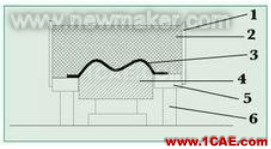

将制作完成的凸模放在浇注平台上,用MCP蜡片作为料厚贴在凸模上。在整个浇注过程中,蜡片贴的质量是浇注成功与否关键所在,因其在高温金属溶液的冲击下可能会发生剥离、起泡、局部熔化的现象,所以一定要注意蜡片的布置和结合处的粘结效果。对于料厚超过1.2mm的蜡片,需按照模具形面结构进行蜡片的分割处理,以使得蜡片附着有力,蜡片与模具之间没有气孔。在蜡片贴完后按如图4形式进行搭建凹模浇注框。

1─浅注框,2─锡铋合金凹模,3─蜡片,4─凸模,5─压边圈(耐高温泡沫),6─支撑

图4 凹模浅注框

对于锡铋合金来说,浇注温度越高,越易成形,但是由于蜡片熔点只有150℃,所以浇注温度不能太高,一般在143℃左右。为了提高型面的浇注质量,使得锡铋合金在浇注后尽快冷却,还应布置冷却水道。

最后,再根据制作成功的凸模和凹模翻制压边圈。

试制模具的调试

试制模具能否按期交货很大程度上取决于试模的顺利与否。

同一般模具调试一样,试制模具在调试时也采用涂色法对凹模与压边圈贴合面进行研配,使得接触面积大于75%,以便真实反映材料成形时的流动过程。其次,对凹模和凸模之间进行涂色研配,以消除加工和安装误差。最后,逐步调整模具成形力和压边力,以消除零件开裂或起皱现象。由于材料成形是一个复杂过程,调整压边力、增大凹模圆角、调整润滑条件虽然能起到很好的作用,但是有时由于零件本身结构、尺寸的限制,这些方法起到的作用有时不是很明显。实践证明调整坯料尺寸或形状有时也是一种很好的试模方法。

相关标签搜索:汽车覆盖件低熔点试制模具的开发与仿真 Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训