运用于实践的模具生产管理方式

2017-01-04 by:CAE仿真在线 来源:互联网

湖北十堰先锋模具股份有限公司是一家专业生产汽车模具的企业,在10多年的发展壮大过程中,不断与国内外知名企业相互交流、学习,建立了适合自己的生产、管理模式。在本文中,笔者将公司模具制造流程中采用的管理方法归纳总结出来与同行一起探讨。管理信息化

管理信息化即采用信息化软件提升管理效率。众所周知,制造企业的管理极其繁琐和复杂,要做到精细至每分钟的亲力亲为,是不现实的一种奢望。鉴于模具管理的实际情况,我们坚持“以人为本”的理念,本着“简约实用”的原则,和软件公司一起研发了符合公司实际情况的信息化管理软件,建立了完善的信息化管理系统。

在采用计算机信息化管理之后,管理者足不出户即可及时掌握每套模具的制造进度,轻松查询到每套模具的生产情况,精确到每道工序、每个工件的生产进度信息,无需再像以往一样亲自到车间进行查问。通过联网系统,各部门各层次的管理人员可以快速地知道及预测哪种模具不能按时完成任务,现场的每一台设备的任务是否饱和等,从而可以及时地调整工作计划,争取按时完成生产任务,实现轻松有序、快捷高效的管理。

设计标准化

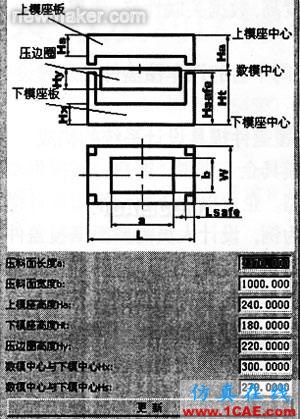

模具标准化设计是我公司追求的目标之一。为了提高模具设计的质量和效率,我们不仅制定了程序化设计作业流程,而且还建立了标准件库、标准数据库和典型库,实现了模具标准化设计(见图1)。

图1 模具标准化设计图例

2.针对一些经常用到的、较固定的模具结构形式做成标准数据库。如图1所示,利用参数驱动几何模型,这些系列尺寸以表格形式存放在数据库中,通过访问表中的不同记录达到改变几何模型的目的。

3.利用典型结构库,使模具结构极大地标准化,用已有的相似模具结构,经过简单编辑、修改,就可以完成新模设计。

生产无图化

我公司模具设计已全部采用三维实体设计方式。三维实体设计既能非常直观方便地作运动干涉分析,从而既避免因部件运动干涉而需进行的重复加工,又为无图化生产创造了条件。这一设计方式在以下两个方面得到了充分的体现:

1.铸件泡沫实型完全按照设计实体采用数控加工。实型的数控化加工生产,就是通过对实体模型的工艺编辑(如:加工面贴加工余量,模型分层编辑等),再经过数控编程,泡沫毛坯下料,数控加工,人工粘接和修整等几道工序完成。FMC(铸造泡沫模型)制作完成后,集中设计者、机加工和钳工进行评审,在铸件投铸前把问题点控制到最少。

2.三维实体设计为数控编程加工带来了可能,通过构造面加工编程化,可以大大提高机加工效率,减少现场的人为操作失误,提高加工的自动化程度。

成本最小化

1.控制成本的关键在于冲压工艺和模具结构设计

首先是利用CAE技术,模拟分析确定最佳的冲压工艺方案;其次,采用标准化设计取得最优化的模具结构,这样从加工、装配到调试各个阶段都减少了反复的次数。结构优化、合理,加工、调试反复的次数少,自然成本降低,效益提高。另外,对铸件、标准件和非标件等费用按积累的经验数据制定应占比例数。设计好的图纸在未出正式图之前,分类进行费用统计,超过标准值则需要检讨结构设计和报价。这样,报价和结构紧密结合在一起,实现了设计阶段对成本进行有效控制,而不是在制造完成后再做统计,从而节约了成本。

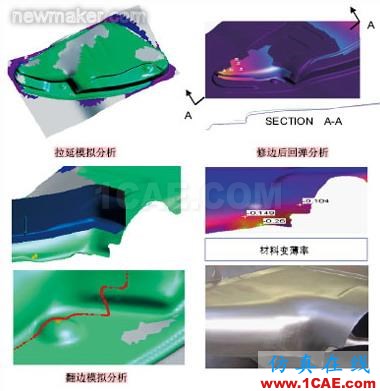

CAE技术在汽车模具冲压成形中的应用,即通过对拉延、翻边工序进行冲压成形模拟分析,提前预知成形缺陷;并采取有效措施,进行工艺参数的调整与优化。在设计阶段通过计算机的曲面造型,完成模面的精细设计。针对进料量不同设计各种拉延筋,同一套模具不同部位的拉延筋截面不同,如防回弹、过拉延处理、最小压料面设计和凸凹模不等间隙设计等。精细模面设计的结果,可以极大地减少型面加工,减少钳修,减少试模工时,为模具调试节省大量的时间。拉延-修边-翻边的全工序CAE模拟分析见图2。

图2 拉延-修边-翻边的全工序CAE模拟

“P”是Plan:制定目标和计划;“D”是Do:开始行动,实施计划;“C”是Check:对行动结果进行检验;“A”就是Action:纠正错误,调整方向,简称PDCA。对我们来说,它更像是一场马拉松,考验的是人的韧性和耐力。只要坚持不断地改进,就一定能够不断提升改善的空间;可以“百尺竿头,更进一步”,也可以“柳暗花明又一村”,总之,要把获得的经验和教训带到下一个“PDCA”循环中去。

产、学、研一体化

产、学、研一体化是我们取得成功的一个经验。

1. 大力加强与院校间的合作。我公司与华中科技大学合作,结合自身实际要求,完成了UG软件的二次开发,大大提高了设计效率。目前,我公司正在与其开展CAE模拟软件的二次研制和开发,重点是开展对高强度板成形性问题的研究。

2. 提前进入产品工艺性论证。现在产品开发出来后,主机厂通常会找模具厂的相关单位来验证产品的工艺性、焊接性等特性(通常也称“SE活动”),通过前期产品工艺性的论证、模拟分析,对产品提出可行性更改意见,这样可以在零件的原始设计阶段就预示该零件的可成形性及工艺优化,避免了在后期制作过程中出现问题时再回过头去修改产品,为产品开发缩短了周期。

结语

“思路决定出路”,在加入WTO后,面对世界经济一体化的潮流,只有突破传统思维的束缚,大胆、创新采用新工艺、新方法,实现产品交货期短、质量好且价格低,才能在市场中独占头角。 (end)

开放分享:优质有限元技术文章,助你自学成才

相关标签搜索:运用于实践的模具生产管理方式 Dynaform钣金分析培训 Dynaform汽车模具仿真分析培训 Dynaform技术教程 Dynaform资料下载 Dynaform分析理论 Dynaform软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训

编辑