金属薄壁零件切削过程的三维仿真

2016-12-16 by:CAE仿真在线 来源:互联网

薄壁零件具有结构紧凑、质量轻的优点,在航空航天、精密仪器等领域应用广泛。这类零件由于壁薄而导致低刚度、易变形,在切削加工过程中,切削力、装夹的夹紧力等因素作用都会引起工件变形。加工结束后工件所受外载荷消失,弹性变形恢复,使已加工工件的精度受到严重影响。这种情况制约了薄壁零件的加工质量与加工效率的提高。因此研究薄壁零件的切削过程,对控制薄壁零件加工变形、提高加工质量具有重要意义。传统切削研究主要采用试验研究与理论结合分析的方法,需要以大量的实验为基础,且难以取得关于切削过程参数的精确解析解。随着虚拟科学与工程的发展,采用计算机数值模拟技术对切削过程进行仿真研究成为重要的研究方法。本文采用Deform3D有限元软件对45钢材料薄壁零件的切削过程进行仿真实验研究,精确取得了切削力、应力场、温度场及切削变形等切削过程参数预测值。

1 切削过程有限元建模

金属切削过程属于大变形的几何非线性问题,工件切削层材料在前刀面推挤作用下发生塑性流动。切削层材料在切削过程中发生连续动态的大变形,使初始网格畸变,导致求解困难甚至无法继续计算。Deform软件采用经过特殊处理的四面体单元,并具有自适应网格划分技术,可在切削过程中即时动态地自动重新划分网格。为定义工件材料在切削力作用下的响应,需要建立其材料模型,Deform提供了丰富材料库,可直接提取所需材料模型。切削过程中切削层不断从工件基体材料上分离形成切屑,切屑分离准则应能准确反映切削层分离的实际过程。Deform默认的缺省准则是当接触节点的拉应力或压应力大于0.1MPa时,节点分离。切屑形成后沿前刀面流走,因此切屑底面与前刀面间产生摩擦,在靠近刀尖处的粘结区(Stick),刀—屑间的摩擦是材料内部的滑移剪切,摩擦力等于剪切流动应力;而较远的滑移区(Slip)摩擦为外摩擦,摩擦力服从库伦摩擦定律。刀具切入工件,两者发生接触,可看做是刚体—柔体的接触,其中,刀具材料硬度较高,定义为刚体;工件硬度低,则定义为柔体。划分单元时,柔体应有较刚体更加细密的网格。当刀具与工件上的节点相互接触时,接触节点保持在刚体表面运动,因此两者不会互相穿透,直到分离。若柔体上节点受力为压应力状态,则认为与刚体的表面接触;若该节点所受拉应力大于给定值,则认为节点脱离接触体表面。Deform-3D采用可靠的主从算法,在接触搜索过程中不允许柔体上的节点穿透刚体表面,只需在柔体节点与刚体表面间进行接触搜索,计算效率得到提高。切削过程中,刀具发生磨损,为使研究更加接近实际,应建立刀具磨损模型。在Deform中,常用Usui粘接磨损特征公式来表示切削过程中刀具的磨损。

2 薄壁零件切削过程仿真

(1)切削模型的建立

刀具模型

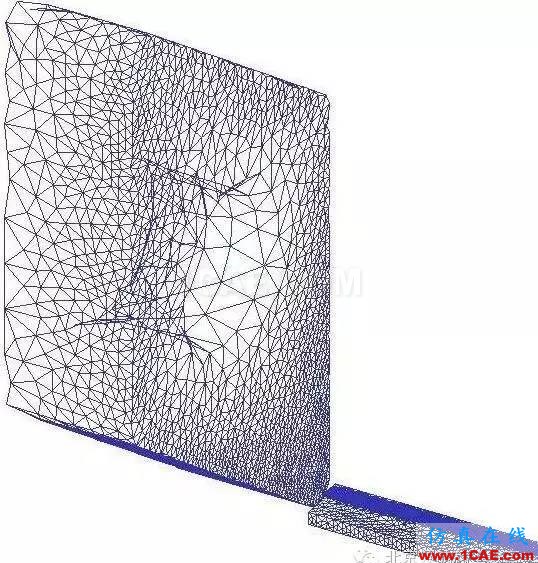

从Deform刀具库中选择已有的刀具模型DNMA432,刀具材料则由材料库中提取WC硬质合金。因刀具强度、硬度远高于工件材料,在切削过程中所产生的应变很小,所以假定为刚性材料,而仅考虑其摩擦、传热等效应。为节约计算成本和保证计算精度,设定刀具网格数25000,采用局部动态加密技术对刀尖处局部加密,尺寸比例1:4。刀具模型如图1所示。

图1 刀具有限元模型

工件模型

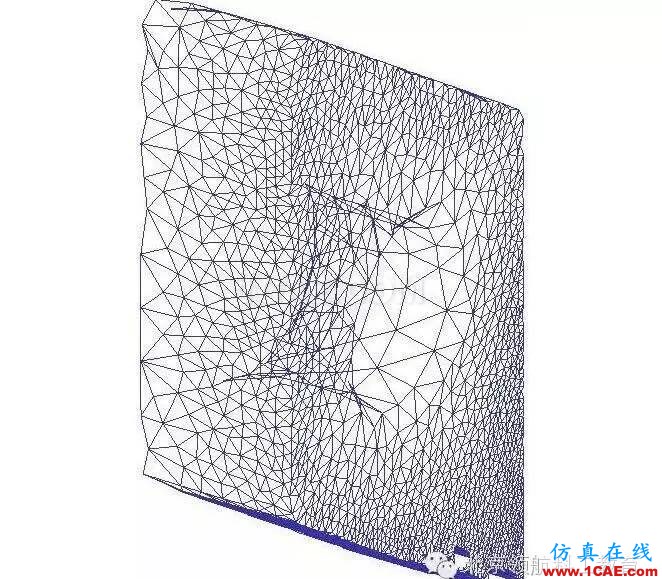

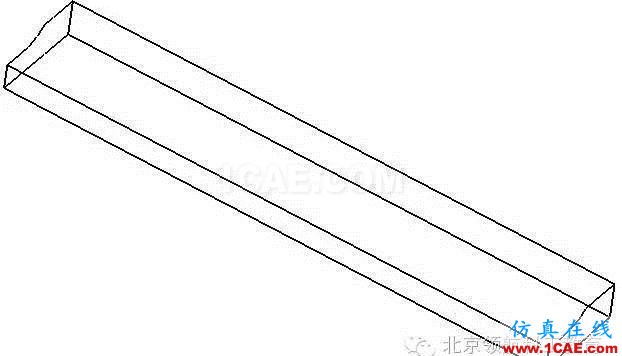

为简化计算过程,选定薄壁零件中较简单的薄板形工件为切削研究对象(见图2),利用Deform平台的工件形状设定功能生成零件。为保证计算结果更加接近真实状况,工件材料选择弹塑性材料,由Deform软件材料库中提取AISI1045,即45钢材料。划分工件网格数40000,切削层及附近局部处动态加密,尺寸比例1:7。工件划分网格后模型见图3。

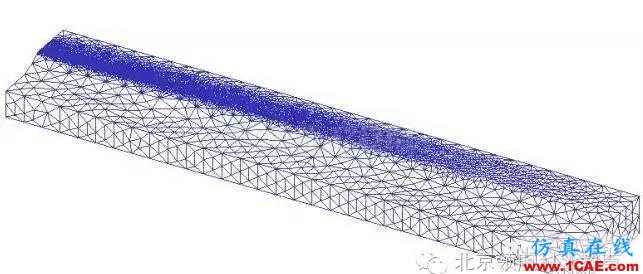

切削参数设定

由于高速切削在薄壁零件的加工中有明显优势,所以模拟选定切削速度200m/min,进给量0.15mm/r,切削深度0.2mm。选择Deform系统默认的剪切摩擦模型,摩擦系数设为定值0.6。假定环境温度为20℃。采用Usui模型计算刀具磨损,系数a=1e-05,b=1000。切削有限元模型见图4。

图2 工件几何模型

图3 工件有限元模型

图4 薄壁件切削有限元模型

(2)仿真结果分析

切屑的形成

切屑的形成过程如图5所示。刀具切入工件,切削层材料在刀具的推挤作用下与工件基体材料分离,形成切屑,随着切削过程的持续进行,切屑发生了弯曲变形。

图5 切屑的形成过程

切削力分析

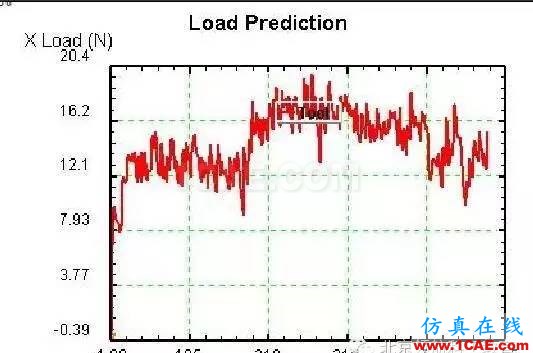

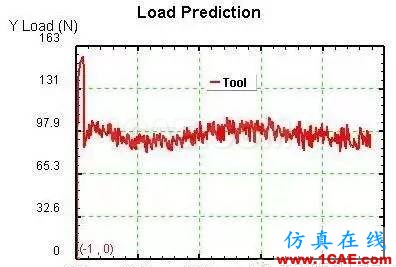

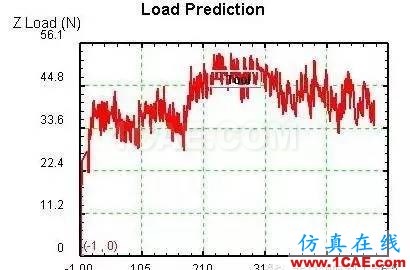

切削力指切削过程中作用在刀具与工件上的力。作用在刀具上的切削力包括两方面:工件变形所产生的弹性变形抗力、塑性变形抗力;切削底面与刀具前刀面、工件已加工面与刀具副后刀面间的摩擦力。为便于研究,通常将切削力分解为主切削力、进给力和切深抗力。图6、图7、图8分别为三个方向切削力随切削进程的变化曲线图。切削力变化曲线表明,随着刀具切入工件,三个方向的切削分力变化趋势大致相同:在接触开始的短时间内,切削力从0开始迅速增大,随后进入稳定切削状态,切屑产生过程平稳,切削力数值也在某一数值附近震荡。三个力中主切削力最大,是计算机床电机功率、校核机床主要部件强度、设计夹具的重要依据,对切削变形有显著影响。

图6 进给力变化曲线

图7 主切削力变化曲线

图8 切深抗力变化曲线

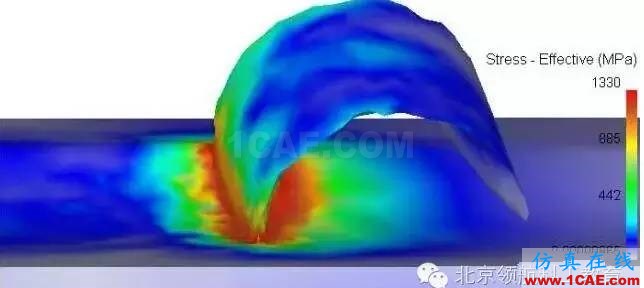

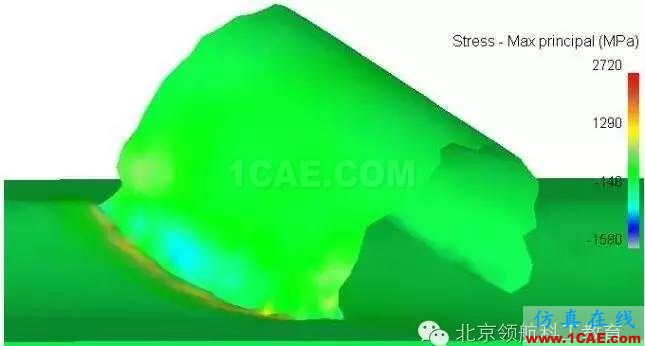

切削应力分析

图9为工件切削区域等效应力分布图。由图可见,切削过程中工件的最大等效应力位于第一变形区和刀尖接触处。图10为切削区最大主应力分布图。可见,工件及切屑中的最大主应力在靠近刀尖处为压应力,在稍远处则过渡为拉应力,模拟结果与经典切削理论相符。

图9 切削区等效应力

图10 切削区最大主应力

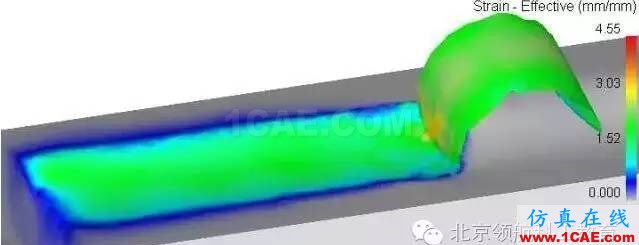

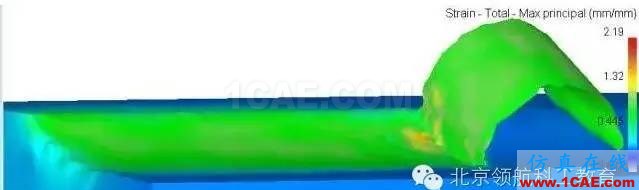

应变分析

在切削过程中,切削层金属受刀具挤压作用,使近切削刃处产生弹性变形和塑性变形并形成切屑。切削刃作用部位的金属可划分为三个变形区:近切削刃处切削层内产生塑性变形区;与前刀面接触的切屑底层产生的变形区;近切削刃处已加工面表层产生的变形区。从图11及图12可见,当切削层材料刚从工件基体材料上分离时,等效应变和最大主应变值达到最大。

图11 切削区等效应变

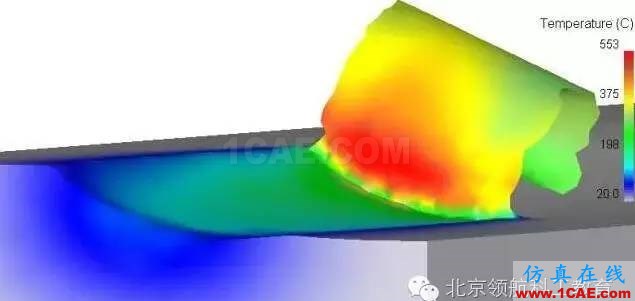

切削温度分析

切削过程中,切削区域剧烈塑性变形所形成的热、切屑与前刀面摩擦功形成的热、已加工表面与副后刀面摩擦形成的热传入工件和刀具,使其温度升高,造成工件变形,加速刀具磨损。由图13可见,切削热主要集中在切屑变形处,切削区域温度最高可达553℃,原因在于该点处受到剪切区变形热和刀—屑连续摩擦热影响,热量集中而又不易传散。随着切削的持续进行,已加工面上的温度迅速降低,所以已加工表面上的温度相对较低。

图12 切削区最大主应变

图13 切削区温度场分布图

小结

通过金属薄壁零件切削过程的三维有限元仿真研究,观察了切屑的形成过程,并获得切削力变化曲线、切削应力应变分布图和切削温度场分布图,仿真结果与经典切削理论相符,说明模拟结果正确。仿真结果使实际加工前即可获取较为精确的切削过程参数的预测值,对优化切削参数、提高加工质量具有重要意义。

文章来源《工具技术》作者:李智

相关标签搜索:金属薄壁零件切削过程的三维仿真 Deform有限元分析培训 Deform学习教程 Deform培训课程 Deform资料下载 deform视频教程 Deform代做 deform基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训