超高强度钢板热冲压成形CAE技术的研究现状与发展趋势(上)

2016-09-09 by:CAE仿真在线 来源:互联网

随着人们环保意识的逐渐加强和对汽车安全性能要求的日益提高,世界各国对汽车安全和环保法规的控制越来越严格。各大汽车公司纷纷通过汽车轻量化来减少燃油消耗、降低发动机的废气排放(在降低油耗、减少排放的诸多措施中,减轻车重的效果最为明显,车重减轻10%,可节省燃油3%~8%)。为保证轻量化后仍能满足碰撞安全要求,各大汽车公司在优化汽车框架和结构的同时,把工作重点转向了新材料、新工艺的应用。在这种背景下,超高强钢板热冲压技术应运而生。超强度钢板热冲压是一种将先进高强度钢板加热到奥氏体温度后快速冲压成形,在保压阶段通过模具实现淬火并达到所需的冷却速度,从而得到组织为均匀马氏体,强度在1500MPa左右的超高强度零件的新型成形技术。通过对先进高强度钢和超高强度钢热冲压技术的研究和推广应用,提高了汽车的碰撞性能,实现了汽车轻量化。

超高强度钢板热冲压作为一种新兴的技术,该领域公开发表的成果较少,存在技术封锁和垄断。国内外对超高强度板料热冲压核心技术的研究大都还处在探索与尝试阶段,尤其是CAE分析部分。本文综述了超高强度钢板料热冲压CAE分析技术的研究现状,指出了存在的问题和发展方向。

1 热冲压成形CAE分析的研究现状

CAE分析作为超高强钢板热冲压领域的关键技术,可以分为成形过程分析(预测零件的热冲压可制造性)、保压淬火过程分析(预测零件的组织和力学性能)和回弹分析(预测零件的成形精度)3个方面,下面分别加以论述。

1.1 成形过程的CAE分析

热冲压成形过程是指高温奥氏体状态下的板料在热冲压模具内所进行的短时间内快速成形的过程。由于板料在高温奥氏体状态下,因此,进行高强钢板热冲压过程的CAE分析,首先要获得高强钢板在高温下的力学性能。

在国外,意大利Padova大学以Nakazima试验为基础进行了相位转变试验与高温成形试验,获得了高强钢板的热成形下的成形极限图(Forming Limit Diagram,FLD),为热冲压的有限元仿真提供了准确的数据。

在国内,哈尔滨工业大学机电工程学院和材料科学与工程学科将坯料加热到950℃左右使其奥氏体化,并保温一段时间使奥氏体均匀化,从加热炉中取出坯料,在等温和非等温成形条件下进行V形弯曲和槽形件成形试验,从而获得22MnB5的高温力学性能。同济大学选用安赛乐生产的USIBOR1500高强度钢板,对其进行了高温力学性能试验的相关研究。

其次,热冲压成形阶段CAE分析还需要根据材料的弹性模量、泊松比、高温状态下的应力应变关系和钢板摩擦特性等来分析预测热冲压的可制造性。

在国外,瑞典律勒欧理工大学在2002年就用Gleeble 1500热模拟试验机进行了对热冲压钢板22MnB5的高温压缩试验和热膨胀的测量,获得了材料的力学性能和热性能数据,建立材料模型模拟分析了热冲压过程中的成形力、板料厚度分布和硬度分布等。结果表明:在成形淬火过程中,板料因其内部组织的不同,力学性能变化很大;应变速率对不同温度下的流动应力影响不同。德国亚琛工业大学通过有限元模拟并试验验证了22MnB5钢热冲压成形过程的参数变化。纽伦堡大学在德国研究基金(DFG)项目的支持下对淬火钢板的热冲压成形过程进行了相关研究,并在2005年进行了热冲压成形的基础研究。

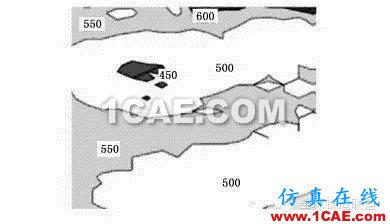

在国内,近些年来上海宝钢集团通过大量试验,在钢板热冲压零件可制造性方面取得了一系列的突破,并能满足部分工业要求。比如国内某些车型的B柱加强板的热冲压可制造性分析(图1),并做了零件试冲和结果对比。可以说宝钢的热冲压可制造性分析能较准确的预测零件的热冲压成形缺陷,这对优化、改进零件性质及热冲压模具都有重要作用。中国工程物理研究院计算机应用研究所与重庆大学机械工程学院利用SuperForm软件,对带直边大型厚壁半球形封头的热冲压成形过程进行了有限元模拟,得到了部分热冲压变形中坯料与模具摩擦等因素对成形影响的资料数据,给板料热冲压技术的发展提供了参考数据。吉林大学材料科学与工程学院应用三维弹塑性有限元模型和MSC.Marc软件对桥壳的热冲压成形过程进行了模拟分析,通过在不同的温度、冲压速度、摩擦条件下的成形过程分析,发现在桥壳热冲压成形过程中,应力和温度值虽然会随冲压温度等工艺参数的变化而变化,但它们的分布规律不变。在此基础上确定了最佳的热冲压工艺参数,其中冲压成形温度应高于700℃,冲压速度应小于20mm/s。同济大学机械与材料学院以安赛乐生产的USIBOR1500高强度钢板为材料,采用热模拟机和专门模具,主要研究了热冲压成形过程中板料加热温度、内部组织结构模式和冲压速度等对冲压成形的影响。华中科技大学材料科学与工程学院与吉林大学材料科学与工程学院以会议Numisheet 2008提供的B柱热冲压考题为基础,建立了B柱热冲压模型,耦合数值分析得到了成形过程中的厚度分布。结果表明;截面厚度分布基本在试验结果的±5%范围内,在尾部圆角处厚度减薄量较大;热冲压的力能参数约为冷冲压的十分之一左右。

图1 B柱高强钢板热冲压成形的仿真分析

1.2 淬火过程的CAE分析

超高强钢板热冲压保压淬火过程是指板料在快速成形后,在模具内保持压力的状态下从奥氏体状态以一定的冷却速度进行淬火并得到均匀马氏体组织零件的过程。该过程CAE分析主要是根据模具的冷却系统进行复杂的热力耦合分析来进行预测成形零件的组织和力学性能,图2为模拟得到的成形表面的硬度分布。该技术是目前全球范围内亟待攻克的技术难题,至今没有很好的解决方案。保压淬火涉及零件内部组织从奥氏体向马氏体的转变,以及由此带来的零件力学性能变化。要提高保压淬火的CAE分析精度,首先要准确预测在设定的生产节拍下,冷却水以设定温度、压强和流量流入模具冷却回路时对高温钢板能够产生的冷却速度,并考虑模具冷却系统分布方式和尺寸等对整个零件淬火过程的影响,然后才是复杂的热力耦合分析,进而预测零件的组织和力学性能。

德国亚琛工业大学通过有限元模拟并试验验证了22MnB5钢热冲压保压淬火过程的温度与冲压力变化。德国戴姆勒-克莱斯勒公司对热冲压淬火过程模拟中可能出现的难点进行了分析,特别阐述了热冲压模拟中的接触传热和板料温度分布的不均匀性。意大利帕多瓦大学在2006年用热膨胀计获得了22MnB5的连续冷却转变特征参数,得到马氏体相变的初始温度为382℃,并采用Gleeble 3800热模拟试验机对22MnB5材料进行了连续冷却单向拉伸试验,分析了不同初始温度和不同应变速率条件下的流动应力,发现温度是影响流动应力的主要因素,应变速率的影响较小。并且参照Nakazima试验装置开发了一种新型的高温成形性能试验装置。伊朗Arak大学研究了热变形条件对马氏体转变的影响。通过热膨胀试验和热单向压缩试验,分析了变形初温、应变量和应变速率对马氏体开始转变温度及马氏体含量的影响。

图2 模拟得到的成形后零件表面的硬度分布

同济大学机械工程学院与上海第二工业大学机电学院,运用传热学基本理论对热冲压淬火过程中传热进行分析,根据其传热特点建立解析模型并通过试验验证得出结论,热冲压过程中钢板温度呈指数变化。同济大学机械材料学院以安赛乐生产的USIBOR1500高强度钢板为材料,采用热模拟机和专门模具,研究了保压淬火过程中板料内部组织结构变化、保压时间、冷却临界速度(淬火速度)、冲压模具温度变化等对淬火效果的影响。华中科技大学材料科学与工程学院与吉林大学材料科学与工程学院以Numisheet 2008提供的B柱热冲压考题为基础,建立B柱热冲压模型,通过热力耦合数值模拟分析了保压淬火过程,得到了热冲压过程中板料的温度及厚度分布规律。结果表明:板料压边区域温度下降较快,但直到成形结束其温度高于600℃,不会导致该处材料成形困难;零件尾部圆角处温度过高,局部温度过高会使板料产生局部流动,导致减薄过大;成形结束后,板料压边区域温度较低,而尾部圆角及梁表面温度较高,板料整体温差在400℃左右。因此,使板料在保压淬火过程中温度的均匀变化是模具冷却系统设计的关键。

1.3 回弹过程的CAE分析

板料热冲压回弹发生在保压淬火完成并撤去压力之后,弹性变形回复从而导致零件的形状和尺寸发生变化而与模具不一致,这种现象叫做回弹。由于是在高温淬火条件下成形,所以与冷冲压回弹相比要小得多。此过程CAE分析的目的是利用计算机仿真技术来预测零件的成形精度。但到目前为止,回弹分析还是整个冲压界都没有妥善解决的世界性难题。每届的国际NUMISHEET会议(板料冲压仿真会议),都有关于回弹的标准考题和回弹CAE分析的阶段性、局部性研究成果发布。由于之前的热冲压成形过程分析和保压淬火过程分析的复杂性,导致最后阶段精确的回弹分析变得非常困难。目前,业内基本上是通过制作样模进行试冲,来检验零件的力学性能和尺寸精度,但延长了模具设计周期,增加了钢板热冲压零件的制造成本。

国外在高强钢板热冲压回弹方面研究较多的是日本东京大学的学者们,他们对高强钢板的热冲压回弹和成形温度进行了理论研究,并通过试验对比验证了在塑形变形区或弯曲变形区温度高于750K时,成形零件的回弹有明显的减少。意大利那不勒斯东方大学采用AutoForm软件对DP600和TRIP800两种材料的冲压回弹进行了模拟。

国内哈尔滨工业大学机电工程学院与材料科学与工程学院采用ABAQUS软件对高温下22MnB5高强钢板沟槽形件冲压成形进行了数值模拟研究。建立了基于热力耦合弹塑性有限元模型和热成形下的材料模型,通过对沟槽形件热成形的数值模拟,考察了压边力、模具间隙和凹模圆角半径等工艺参数对热成形时温度分布和回弹的影响,分析热成形中回弹的产生机理,确定了合适的工艺参数,通过热成形试验验证了数值结果的可靠性,图3为模拟得到的压边力对回弹的影响。并研究了影响22MnB5超高强钢板热冲压成形中回弹的因素。通过等温度和非等温试验考察了变形温度、热成形终了温度和压边力对热成形后回弹的影响。得出结论:热效应是引起回弹的主要因素,蠕变应变减少了热成形后的回弹量,蠕变应变和热效应是影响热成形中回弹的主要因素。另外,华中科技大学材料成形与模具技术国家重点实验室以回弹角作为回弹值,基于ISO2CD24213/2006方法,运用Dynaform对高强钢板的冲压成形及回弹进行数值模拟,分析了板料厚度、板料宽度、压边力、拉延筋及材料性能等因素对回弹值的影响。研究发现:在一定范围内随着压边力的增大回弹值呈减小趋势。此研究为超高强度板料热冲压回弹的研究提供了参考。

End

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!

相关标签搜索:超高强度钢板热冲压成形CAE技术的研究现状与发展趋势(上) 机械设计培训课程 基于数字方式的制造业升级 工业4.0 中国制造2025 CAD CAM自动化智能化机械制造的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训