HyperWorks在白车身刚度建模对标分析中的应用

2013-06-04 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

本文建立了某车型白车身结构的有限元模型,通过和刚度试验方案相对比,确定有限元模型的边界条件及分析载荷,并介绍了用于刚度计算的输出点的处理方法。利用OptiStruct计算了该白车身结构的扭转刚度和弯曲刚度,并将计算结果与试验结果进行了对比,结果表明计算结果和试验结果有较好的吻合,证明了白车身刚度建模和输出点处理方法的合理性。

瞿晓彬 戴轶 来源:Altair

关键字:CAE Altair HyperWorks 有限元 白车身 刚度 试验

1 引言

现代轿车车身大多数采用全承载式结构,承载式车身几乎承载了轿车使用过程中的所有载荷,主要包括扭转、弯曲等载荷,在这些载荷的作用下,轿车车身的刚度特性则尤显重要。车身刚度不合理,将直接影响轿车的可靠性、安全性、NVH性能等关键性指标,白车身的弯曲刚度和扭转刚度分析是整车开发设计过程中必不可少的环节。

本文通过和试验方案对比,提出了用于刚度分析的有限元模型前处理方法,通过将计算结果和试验结果对比,证明了前处理方法的合理性。

2 白车身结构刚度分析的前处理

2.1 白车身结构的有限元建模

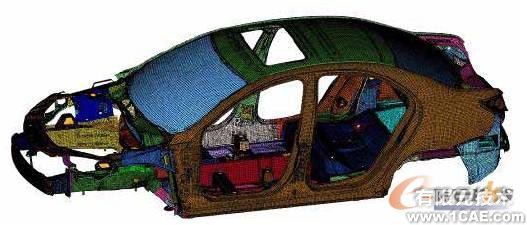

根据企业内部标准,首先利用HyperMesh对白车身各部件进行网格划分,得到白车身的有限元模型,如图1所示。该模型主要由四节点和三节点的壳单元构成,焊点采用ACM方式,部分结构涂胶采用胶粘单元模拟。该模型共有438145个节点,432051个单元。

图1 白车身结构有限元模型

2.2 边界条件与载荷的处理

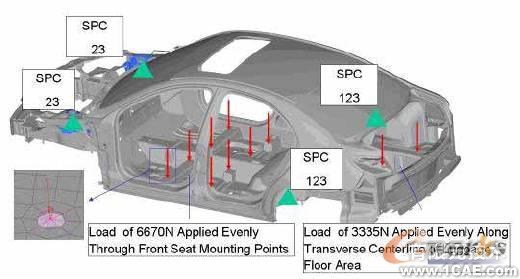

在白车身扭转刚度试验中,后轴固定夹具通过球铰作用于后减震塔上。前轴扭转夹具通过球铰作用于前减震塔处,此处球铰的作用是为了保证载荷作用在垂直方向上,在试验过程中,该机构在y方向会产生微小的位移。同时,前轴扭转夹具对车身前部起到了支撑作用,扭转刚度试验如图2所示。故有限元模型中,扭转工况的边界条件为:后减震塔约束X,Y,Z,3个方向的自由度,前减震塔约束X方向的自由度。

扭转工况的载荷施加在前减震塔中心点上,在垂向施加大小相等方向相反的载荷。载荷的大小通过公式F=M/L求得,其中M为试验要求的扭矩值,L为左右减震塔中心之间的距离。在线性分析中,施加扭矩的大小和最后计算得到的刚度值无关,但是为了和试验中测点的位移作对比,分析中施加的扭矩大小应该和试验的相同,故分析中施加的扭矩为4080Nm,如图3所示。

图2 扭转刚度试验装置图

图3 扭转工况示意图

弯曲刚度试验中,固定夹具通过球铰作用于前后减震塔上,试验过程中前部机构在X方向会产生微小的位移,故有限元模型中,弯曲工况的边界条件为:前减震塔约束Y,Z 2个方向的自由度,后减震塔约束X,Y,Z,3个方向的自由度。

根据试验要求,弯曲刚度的分析,包括中部加载工况和后部中间加载工况两种工况。

中部加载工况:在前排座椅安装点处共施加6670N载荷。试验时将木块置于前排座椅安装点上,然后在木块上进行加载,如图4所示;在有限元模型中,将6670N均布在前排座椅安装点处,如图5所示。

图4 弯曲刚度试验中部加载方式

图5 弯曲工况示意图

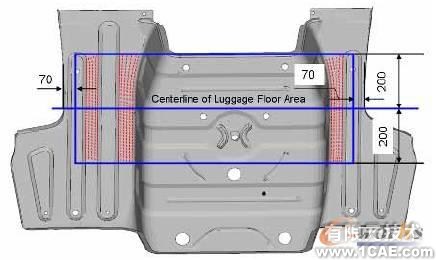

后部中间加载工况:在行李箱中部加载3335N。试验时将木板横放在行李箱中部地板上,木板边缘与车身内壁的距离为70mm,木板的宽度为400mm,然后在木板上进行加载,如图6所示;有限元模型中的实现方式为,将载荷3335N均布在图7所示的矩形区域内(不包括模型中下凹部分),矩形的尺寸和位置按照试验中木板的尺寸和位置来确定。

图6 弯曲刚度试验后部加载方式

图7 弯曲工况后部加载示意图

2.3 输出点的选取

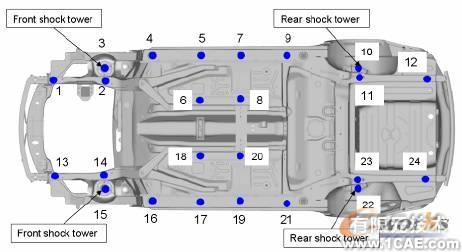

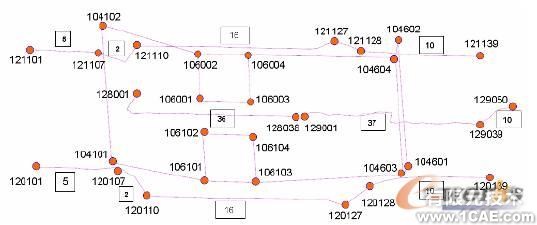

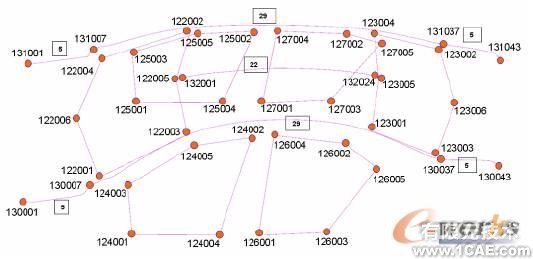

试验中在车身底部布置测点,测点的布置方式如图8所示。为了考察车身的总体刚度情况,并能更准确地与试验结果作对比,在白车身上共选取320个点,作为Z向相对位移的结果输出,然后求得刚度值。车身各部件上选取的输出点按特定的节点号排列。为了方便观察选取点的位移情况,在选取点之间创建PLOTEL单元,如图9、图10所示,图中方框中的数字代表两节点之间均布的节点数。

图8 车身底部测点布置示意图

图9 车身底部PLOTEL单元示意图

图10 顶部和侧围PLOTEL单元示意图

3 白车身刚度分析及数据处理

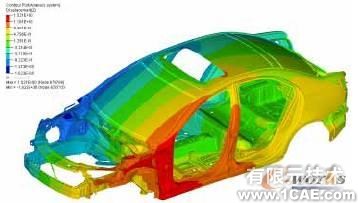

利用OptiStruct求解器,对白车身在上述载荷工况下进行静态分析,得到扭转工况和弯曲工况下的Z向位移分布,如图11、图12、图13所示。

图11 扭转工况下白车身Z向位移分布图

图12 弯曲工况下白车身Z向位移分布图(工况一)

图13 弯曲工况下白车身Z向位移分布图(工况二)

在HyperView中,将上述定义的输出点的坐标值和位移值输出到Excel表中,根据门窗输出点分析前后的坐标值,计算出各工况下门窗对角线的位移变化量,计算结果均小于2mm,满足要求。

扭转刚度的计算,选取前左右减震塔3、15点的Z向位移输出,按下式计算:

![]()

M为施加的扭矩;和为ΔZ3和ΔZ15的Z向位移值;L为点3与点15之间的距离。其它输出点作为参考点,以便于和试验结果作对比。

弯曲刚度的计算,选取所有输出点中的最大位移值,按下式计算:

![]()

F为弯曲工况中总的加载力;Dmax为选取点中Z向最大位移值。

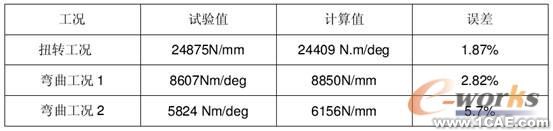

白车身扭转和弯曲刚度的计算结果和试验结果的对比如表1所示。

表1 弯曲刚度和扭转刚度计算值

4 结论

有限元模拟计算的结果与实验结果有较好的吻合,误差不超过15%,说明有限元建模、边界条件和载荷的处理,以及后处理中数据处理的合理性。

相关标签搜索:HyperWorks在白车身刚度建模对标分析中的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真