连铸中间包内湍流控制器控流过程的数值模拟

2013-06-18 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

1 前言

中间包在稳定钢铁生产过程和提高铸坯质量上扮演着重要的角色,深入研究中间包中钢水的流动格外重要。通常通过在中间包中加坝、堰及各种湍流控制器(统称控流装置)来改进中间包内的流动。在许多研究中,水模拟和计算流体动力学(CFD)被用来研究各种控流装置下钢水的流动状况,这些研究方法对于改进中间包设计非常重要。

受模型及水的物性限制,水模拟很难准确模拟高温钢液的运动特点;钢水在连铸过程中,因为冷却作用,温度是不均匀分布的,而水模型很难模拟出温度差对流动的作用。因此全面考察连铸情况需要采用数值模型。

数值模拟可以用来优化控流装置的布置从而更好地去除钢水中夹杂物,不同工况下钢水的流动状况也同样需要研究。目前应用计算流体动力学(CFD)可以系统地对中间包进行最优化设计。本文针对宝钢连铸中间包结构和操作工艺参数,建立描述中间包内钢水流动的数学模型,并用ANSYS-CFX软件求解方程,研究控流装置对钢水的流动特性及停留时间的影响,对低坝位置进行优化设计,并用水模拟进行验证。

2 数学模型

2.1控制方程

中间包内钢水的流动过程是一个比较复杂的过程,但由于浇注过程中,钢液温度基本保持不变,可简化为稳态的三维湍流流动。描述中间包内钢液流动传热的方程由连续性方程、3个方向的动量方程(Navier-Stokes。方程,简称N-S方程)、能量方程和标准k-ε湍流模型方程所组成。在湍流状况下示踪剂的运动方程为:

![]()

这里ρ为混合流体密度,C是示踪剂的浓度值,即单位体积内示踪剂质量,Sc是体积源相,是示踪剂单位时间单位体积的剩余质量数, Dc示踪剂的扩散系数,本文取![]() ;μ1钢水的湍流粘度,; Sct是示踪剂的湍流施密特(Schmielt)准数,本文取0.9。

;μ1钢水的湍流粘度,; Sct是示踪剂的湍流施密特(Schmielt)准数,本文取0.9。

2.2研究对象

以宝钢4#连铸机中间包为研究对象,分别计算中间包内型为无坝空包、外方提供方案(表1)和改进方案三种模型,长水口和浸入式水口的内径分别为90mm和70mm,模型结构和尺寸如图1所示。

改进方案是对外方提供中间包方案的改进,此时是将远端的低坝移至阶梯形包底平面的上端。

2.3边界条件

宝钢4#连铸机设计铸坯尺寸为1750mmx230mm,拉坯速度为2.2m/min。

鉴于模型结构长度方向的对称性,取模型的一半进行计算。对称面上,除了垂直于边界的速度分量和雷诺应力之外,其余所有变量在数学上是对称的,边界没有扩散量通过。

入口钢水速度依据连铸机拉速和质量守恒计算确定,方向垂直于入口。入口的湍动能kim和湍动能耗散率εin由下式确定:

![]()

![]()

出口给定压力边界条件,相对静压为0(参考压力为一个大气压)。

在金属-渣界面,采用滑移边界条件,其余固体壁面看作无滑移边界,靠近壁面处的边界层,采用标准的壁函数进行处理。

在中间包各固体壁面上及自由表面上示踪剂的浓度为0。

2.4热边界条件

钢水的物性参数和中间包散热参数分别见表2和表3。

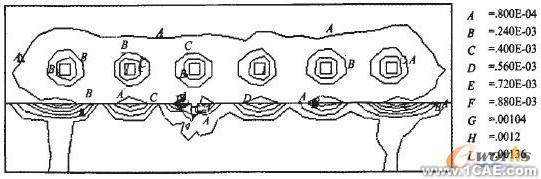

3 网格划分与求解

利用ANSYS-ICEM软件对建立好的CAD模型进行网格划分,图2为划分好的计算网格,网格采用结构性的贴体网格,网格数目大约70万。本文所有方程均用ANSYS-CFX软件进行离散、求解,先求解得到钢液稳定流动的流场和温度场,计算的收敛标准是各变量的计算残差均在1x10-5以下,在得到稳定的流场和温度场后,加入一定量示踪剂求解瞬态的三维质量传输方程,在计算完设定的时间后,得到收敛的瞬态解。在瞬态计算过程中,于出口处监测示踪剂浓度值随时间变化的RTD曲线,从而得到示踪剂浓度随时间变化的函数关系。在ANSYS-CFX后处理软件中观察计算所得的速度场和温度场。

根据RTD曲线,可以直接得到最短停留时间tmin、出口示踪剂浓度达到最大值的时间tmax,平均停留时间t,并结合相应的流动模型,可以计算出中间包内全混流区(vd)、活塞流区(Vp)、死区(Vd)的体积分数,由此分析钢液的流动特征。本文RTD数据处理参照文献处理。数模结果的验证是按1:3将模型缩小,进行水力学模拟。水模试验组织过程参看文献。

4 计算结果及讨论

图3是钢水流动的流线图,由图3 (a)可看出当无坝空包情况下,来自钢包的高速钢水冲到中间包底后,向四周散开,一部分沿着底部向出口流动,而更多的是流到侧壁后返卷向液面,形成类似螺旋型流线流向出口,由于这种流动在离开浇注区域后,迅速分散,所以这种流动不利于夹杂物的碰撞、长大、上浮。而加湍流控制器低坝的方式(如图3 (b, c)),当流速快的钢水冲到包底后,受到抑制,又逆着钢水浇注方向流向表面,到达表面后钢水沿着表面成水平流动方式向出口方向流去,这种流动方式将大包注流冲击区引起的强烈运动控制在湍流控制器以内,促使来自大包中钢液夹杂物的碰撞与长大,并且这种流动可以将钢水中的夹杂物带到液面,因而非常有利于夹杂物的上浮和去除。由图可见,改进的外方方案与外方提供方案相比,钢水沿着表面的水平流动距离更长,更能够去除钢水中的夹杂物。

图4为三个方案水平上表面速度矢量图的比较,可以看出,中间包内设置了湍流控制器(如图4 (h, c))的与无任何控流装置的比,中间包内钢水的流动速度明显分成了两部分,在大包长水口附近,钢水流速较快,离开湍流控制器附近后,钢水流速明显降低。同时由图4可知,无任何控流装置时,钢水在上表面的流动是从包壁向中心汇集,而有湍流控制器的方案,钢水的流向是以大包浇注口为中心流向四周。

图5是三方案在长度方向中心位置的速度矢量比较图,由图5可以看出在空包包底附近形成了一个循环流,这限制了中间包多数区域上升流的发展,因此,这样的流动方式不利于非金属夹杂的上浮。设置湍流控制器和远端低坝的方案,与无控流相比,不仅减弱了钢包注流对中间包内钢水的冲击作用,并且在钢水浇注口附近,钢水的流向相反,避免了由中间包覆盖剂引起的卷渣夹杂的可能。湍流控制器和远端堤坝的方案在包底附近没有循环流,因而有利于夹杂物上浮,外方提供方案的中间包内部靠近表面有一个循环流,这也同样不利于夹杂物的上浮,改进方案由于消除了这种循环流,因而更加有利于夹杂物的去除。从图5可以看出,在中心截面上,有湍流控制器的方案对钢水有一个明显的提升,这有利于夹杂物的上浮,而空包方案钢水大多向包底和出口流动,这不利于夹杂物的去除。

为提高夹杂物在中间包内的去除速度,要求中间包内有一个较大的活塞区,若从有利于夹杂物聚合的角度看,要求有一定的混合区;另外很重要的一点,就是要有流向表面的流动,这有利于夹杂物被保护渣层吸收.

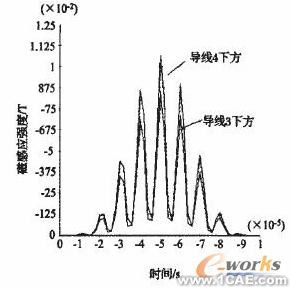

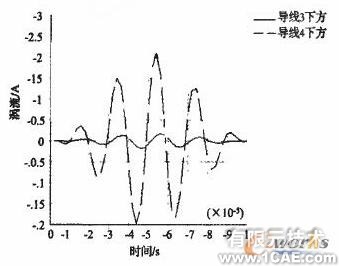

图6分别是三种情况下中间包内示踪剂停留时间分布曲线数模计算结果和水模实测结果,从图6可以看出,空包时停留时间曲线具有tmin。很小的特点,说明它具有短路流特征,当钢水从大包注入中间包时,钢水中的夹杂物来不及上浮就进入铸坯,影响质量。而有湍流控制器方案RTD曲线峰值后移,说明中间包内流体活塞流加强,短路流特征得到改善。表4为各模型的RTD曲线的具体分析。它与计算所得的RTD曲线共同反映了各模型中间包内的流动特征。表4数模结果和水模结果数据非常接近,这进一步验证了数值模拟结果的正确性。

从表4数模结果可以看出,无控流装置时的空包方案,死区体积达到21.7%,中间包的有效容积变小,钢水在其中的运动途径变短,不利于夹杂物的上浮,同时死区内钢水温度降低,容易形成冷钢而冻结,流场不合理,需要改进。加了湍流控制器的方案,中间包内钢水死区明显减少,相比较改进方案更为理想,死区体积减少到6.93%,活塞区体积达38.84%,它改善了钢水中夹杂物上浮的条件。

5 结论

(1)不采用任何流动控制装置存在较大死区,不利于夹杂物上浮,影响中间包排除钢液夹杂物的作用,所以中间包安装合理的控流装置是必要的。

(2)与外方提供方案相比,改进的控流方案可以更有效改善钢水的流动状态,使温度分布更均匀,更有利于延长钢液的停留时间,降低死区体积从而使夹杂物的上浮更容易。

返回Solidworks、 Proe、ANSYS技术文章专题列表>>>

相关标签搜索:连铸中间包内湍流控制器控流过程的数值模拟 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真