捡膜弹齿疲劳寿命的仿真分析

2013-06-15 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

进入21世纪,人们对传统的强度(静载荷作用,无缺陷材料的强度)已有充分地认识,工程中强度设计的实践经验和积累也十分丰富,对于传统强度的控制能力也大大增强,然而由疲劳与断裂引起的失效仍是工程中予以关注的问题。随着断裂力学的迅速发展,不仅促进了断裂控制方法的进步,更使人们较深入地认识了材料与结构中疲劳裂纹的扩展规律,促进了抗疲劳设计技术的发展。在各工程领域应用疲劳与断裂的研究成果,发展工程适用的抗疲劳、抗断裂实用设计技术,将是21世纪设计水平提高的重要标志之一。MSC.Software为实现此技术提供了有限元计算分析软件。本文采用一种预测结构件疲劳寿命的新方法—疲劳寿命数值仿真分析方法,在计算机虚拟的现实环境下,以计算机辅助设计(CAD)、有限元法(FEM)等为基础,通过动力学仿真计算,得到捡膜弹齿的动应力函数,根据这些动应力分布情况,运用MSC.Fatigue疲劳仿真计算分析软件,对捡膜弹齿进行疲劳寿命分析与优化设计.

一、疲劳寿命分析的理论依据

MSC.Fatigue中的疲劳寿命分析是以断裂力学为基础。裂纹扩展的驱动力是应力强度因子,它涵盖了应力和裂纹尺寸,特别描述了独立于整个几何体的裂纹尖端的应力区域,数学公式表达为:

式中K为应力强度因子;f称为几何修正系数,反映构件和裂纹几何尺寸对裂尖应力场的影响,可以压应力强度因子手册查得,特别是对于承受拉伸的无限宽亡心裂纹板,f=l;对干无限宽单边裂纹板,f=1.12。σ称为承受的相应平面上的正应力(剪应力);a为裂纹长度。

但是对于实际结构的有限尺寸几何体,几何修正系数可以用如下公式:

![]()

t为在裂纹方向上的构件宽度;m1、m2、m3、m4、m5为前表面修正系数,其值在1.03~1.1215之间。

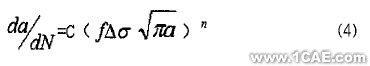

对于给定的a,循环应力幅△σ增大,即△K增大,则对于a-N曲线中,曲线斜率da/dN增大,故裂纹扩展速率da/dN的控制变量是应力强度因子幅度△K,这就是Paris公式;

式中C,N是描述材料疲劳裂纹扩展性能的基本参数,有实验确定,由(1)(2)(3)可得到如下公式

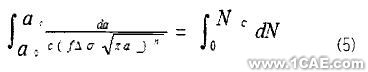

从初始裂纹a0到{商界裂纹长度ac积分,有

解〔5)得到

这就是疲劳裂纹扩展寿命估算地基本公式,利用此方程,可以根据不同的需要进行抗疲劳断裂设计。

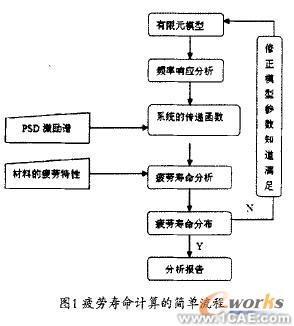

二、虚拟疲劳耐久性集成化分析过程

疲劳寿命计算需要知道载荷的变化历史、结构的几何参数以及有关的材料性能参数或曲线,疲劳寿命计算的简单流程见图1.

用有限元计算随机疲劳寿命分析,除了几何信息来源于CAE之外,通常还需要两方面的输入:第一步是根据载荷和几何结构计算应力应变的变化历史,对于一个实验工程构件,通常在多个位置同时承受不同的动态载荷,构件的几何形状也很复杂,计算这样一个动态应力应变响应,是有限元分析的主要任务。一旦获得应力应变响应,结合材料性能参数,就可以用不同的疲劳损伤模型进行寿命计算,这就是第二步。疲劳寿命的理论预测精度既依赖于应力应变响应的正确模拟,也依赖于损伤模型的合理使用。

三、捡膜弹齿的疲劳寿命分析

1. 检膜弹齿的有限元模型

捡膜弹齿的三维有限元模型是应用CAD造型软件Solid works建立带有质量、转动惯量等物理特征的模型,保存为ACIS格式的图形又件。在通过数据转换接口将模型导入到MSC.Paran中,可以看出,CAD软件建立的模型,有时并不能顺利导入有限元分析软件(CAE)中去,要经过多次地修改和消除CAD建模过程甲存在和隐含的造型和逻辑错误。否则无法划分有限单元网格,或划分出来的不正确。

有限元分析首要和关键的一步是进杆单元的网格划分,有限元的分析模型要求结构模型的点、线、画、体的划分严格正确无误,本模型用10节点四面体实休单元(TETlOElement)进行网格划分,一共有27543个单无,50056个接点。最后通过使用Equivalence操作来消除公共节点,以保证几何相邻处的单元协调一致。

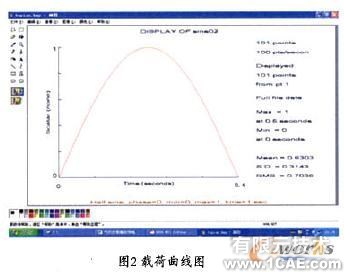

2. 模型载荷

最大载荷为220N,加载波形为半正弦波,加载频率为1HZ,载荷比R=0,加载方式为弹齿端部的集中载荷(如图2).

3材料性能

MSCFatigue自带一个种类较齐全的材料数据库,在没有自己的疲劳材料数握库的情况下,可以根据已知的材料弹性模量仁、抗拉极限UTS,在该数据库中找到对应的材料牌号。捡膜弹齿的材料为55SiMnVB,它是一种疲劳强度高、弹性好的材料E=196GPa,μ=0.3,ρ=7860kg/m3,σ=735MPa,τ=440MPa,材料的S-N曲线如图3.

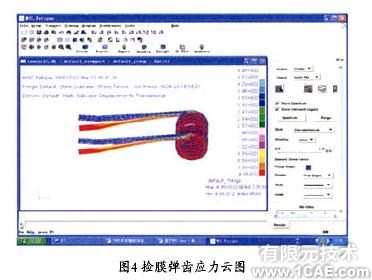

4静应力分析

在静力分析中,需要计算弹齿模型在每个单位载荷下的应力分布,并将结果保存为.OP2格式的结果文件,该又件作为疲劳分析的一个输入参数,图4为捡膜弹齿的静应力云纹变形图,由图4知最大应力在捡膜弹齿的根部,最大为4.95E2Mpa.

5.疲劳分析

由于捡膜弹齿工作时应力不大、角速度很大,这种情况属于低应力、高循环的疲劳问题,材料所受的交变应力原低于材料的屈服极限,在工程上称为高周疲劳。通常用S-N曲线来进行该材料的疲劳分析。

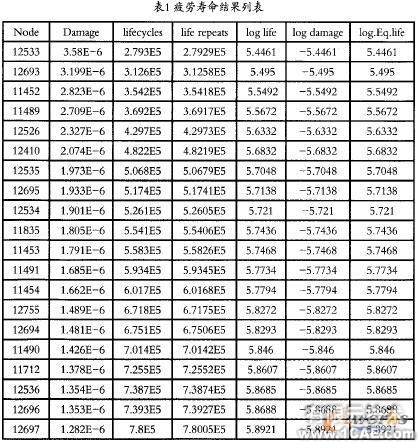

根据激励载荷谱、材料的5一闪曲线得到模型的疲劳寿命分布,如图5所示。在最小寿命处,其值仅为105.45,而该设备的转速为150r/min,所以捡膜弹齿工作31个多小时就开始出现疲劳折断,显然远不能满足设计要求,必须进行设计改进。表1为最容易出现疲劳破坏的点。

由以上的疲劳寿命结果云图可以看处,最危险点出现节点12533处,也是应力最高的地方,这与实际试验中出现在此折断的现象相符。但因其使用寿命太短,显然远不能满足设计要求,必须进行改进设计。

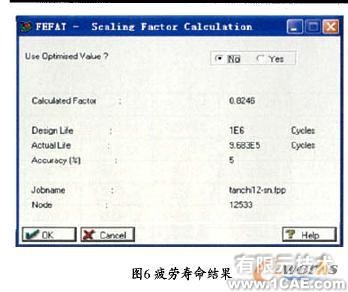

6.优化设计

点击MSC.Fatigue中的Optimize按钮,进入优化程序,选择捡膜弹齿上最危险的节点作为优化目标,设定设计寿命为1E6次,这是一个高周期循环。在出现地窗口中,得比例因子为0.8246(如图6),即如果将1E6作为设计寿命,那么载荷就要减少为初始的0.8246倍那么就需要减少入土深度,这是所不允许的。

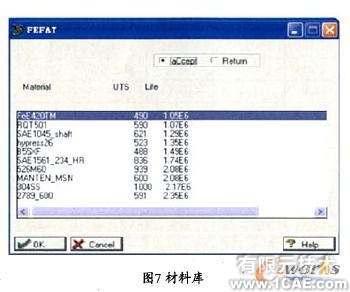

选用新的材料,把1E6作为设计目标,并在材料库中查找,可得到以下满足设计寿命的材料(如图7),拟选用ROT501作为捡膜弹齿的材料,它的疲劳寿命是1.07E6.

三、结论

由分析结果知55SiMnVB的疲劳寿命是5.45E5次,不能满足设计要求,需进行材料优化,从而选用ROT501;

疲劳寿命最危险的节点在应力最大处,这和前面分析相符;

由于残膜回收机工作环境非常复杂,而且材料、载荷等参数缺乏准确性,导致绝对的疲劳分析结果一般不准确,还需与试验相结合进行疲劳验证;

MSC.Fatigue是一种对零部件进行疲劳寿命预测的行之有效方法,它省去了试验台架的试验,加快了产品的开发速度,从而降低产品成本。

相关标签搜索:捡膜弹齿疲劳寿命的仿真分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训