非线性本复合有限元分析与设计

2013-06-19 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

张春丽 黄争鸣 董国华 来源:e-works

关键字:桥联模型 有限元 复合材料 风机叶片 极限分析 强度设

风能是一种清洁的可再生能源,取之不尽、用之不竭。叶片是风力发电机中最主要的部件。目前的大、中型风机叶片基本上采用蒙皮与主梁的构造形式,须通过多步成型工艺制备,即先分别制作叶片的上、下外壳和龙骨梁(腹板)后,再粘成一体。由于粘接处的强度远低于壳体本身的强度,使叶壳性能得不到充分发挥,类似开口薄壁梁远不及闭口薄壁梁的承载能力。单腹板支撑的叶壳易发生失稳破坏,多个梁或腹板则须增添更多模具。这无疑会增加成本,降低叶片的利用率。因此,本文作者提出采用整体一次成型技术制备中空叶片,可有效减轻重量,降低成本,提高叶片的整体力学性能。这就需要对这种新型叶片结构进行极限分析并在此基础上实现合理设计,因为传统叶片以龙骨梁(腹板)为主承力件。

在目前的设计中,叶片的结构参数(蒙皮厚度,腹板厚度、宽度、位置等)一般是通过有限元法(FEM)分析后决定,直到设计的叶片满足规范。Oh等人运用复合材料梁理论结合有限元法预测了叶片的静态响应和无阻尼动态响应。Saravanos进一步采用梁单元预测了复合材料叶片的有阻尼动态响应。Maheri运用壳单元对叶片进行结构划分,并通过考察不同区域的单元密度来考查收敛性并避免应力集中现象。Kong等运用有限元法对叶片进行静强度分析,将叶片视作蒙皮-腹板-泡沫芯结构。用壳单元对蒙皮进行离散,用12节点三维“夹心”单元模拟腹板,通过对蒙皮、腹板的厚度设计使整个结构满足叶片设计规范对刚度和强度的要求。这些分析都是借助有限元软件基于材料线弹性本构关系进行的,并没考虑复合材料的非线性,使叶片极限承载能力的计算与实际情况存在差异。实际上,复合材料层合板在逐层破坏过程中基体材料表现出非线性特性,导致层合板的刚度矩阵呈非线性变化。桥联模型充分考虑了基体材料的非线性特性对复合材料本构方程的影响,将其应用于有限元分析能较好解决上述问题。

1 桥联模型

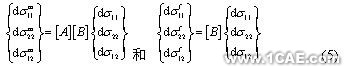

经典层板理论中,复合材料结构第k层的平面应力增量![]() 与平面应变增量

与平面应变增量![]() 之间的关系是

之间的关系是

![]()

其中:G表示总体坐标,![]() 是该复合材料层在总体坐标系下的当前刚度系数。

是该复合材料层在总体坐标系下的当前刚度系数。

以往分析都是采用初始线弹性刚度矩阵并在整个加载过程中保持不变,因此会产生计算误差。而复合材料非线性本构理论—桥联模型为该问题的解决提供了有效途径。

在单向复合材料受到外力增量![]() 作用时,纤维和基体内产生的应力增量

作用时,纤维和基体内产生的应力增量![]() 和

和![]() 间存在一个非奇异矩阵相联系,即

间存在一个非奇异矩阵相联系,即

![]()

其中: [A]称为桥联矩阵,桥联模型也由此而得。

应用关系式(2),可导出单向复合材料的当前柔度矩阵为

![]()

其中:![]() 和

和![]() 分别是纤维和基体的体积含量,

分别是纤维和基体的体积含量,![]() 和

和![]() 分别是纤维和基体的当前柔度矩阵

分别是纤维和基体的当前柔度矩阵![]() , [I]是单位矩阵。纤维可以看作直到破坏都是线弹性的。从而,复合材料的当前柔度矩阵依赖于基体的当前柔度矩阵,后者取决于基体的当前应力。根据式(3) ,可得

, [I]是单位矩阵。纤维可以看作直到破坏都是线弹性的。从而,复合材料的当前柔度矩阵依赖于基体的当前柔度矩阵,后者取决于基体的当前应力。根据式(3) ,可得

![]()

其中:[T]c 是坐标变换矩阵,L表示局部坐标,上标T代表转置。

假设![]() 为施加到单向复合材料在局部坐标系下的外应力增量,则可得基体以及纤维中的内应力增量为:

为施加到单向复合材料在局部坐标系下的外应力增量,则可得基体以及纤维中的内应力增量为:

基体、纤维和单层板中的总应力按下式更新:

![]()

其中,初始![]() 。基于当前的

。基于当前的![]() 可以确定基体的当前材料参数,用于更新基体的柔度矩阵。由式(6)得到的

可以确定基体的当前材料参数,用于更新基体的柔度矩阵。由式(6)得到的![]() 可代入经典的第一强度理论,根据纤维或基体是否破坏来判断单层板是否达到破坏。更详细内容参见文献。

可代入经典的第一强度理论,根据纤维或基体是否破坏来判断单层板是否达到破坏。更详细内容参见文献。

2 桥联模型的程序化

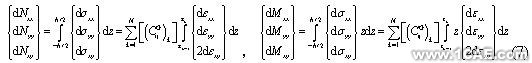

桥联模型本构理论须通过用户子程序与ABAQUS实现接口,才可用于风机叶片的极限分析。本文中使用平面壳单元模拟叶片结构,在有限元分析中运用增量理论,对壳单元的各个积分点进行计算。假定单位长度上的内力和内力矩增量分别为dNxx 、dNyy 、dNxy 、dMxx 、dMyy 、dMxy,它们须与截面上的应力合力平衡。据此得到:

其中:![]() 是层合板的厚度,

是层合板的厚度,![]() 和

和![]() 分别是第k层的上顶面和下底面的z坐标,这些都是已知数据,在有限元模拟中直接输入。式(7)中的应变增量满足如下关系:

分别是第k层的上顶面和下底面的z坐标,这些都是已知数据,在有限元模拟中直接输入。式(7)中的应变增量满足如下关系:

![]()

其中:![]() 和

和![]() 分别是面内的应变和曲率增量,均可由对节点平动位移{u}的微分求得。

分别是面内的应变和曲率增量,均可由对节点平动位移{u}的微分求得。

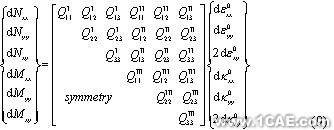

将式(8)代入式(7)的右边并展开得:

其中系数矩阵![]() 是层合板的整体刚度矩阵,为对称阵,各项系数分别为

是层合板的整体刚度矩阵,为对称阵,各项系数分别为

![]()

其中![]() 由式(4)给出。为表述方便,将式(9)写成

由式(4)给出。为表述方便,将式(9)写成

![]()

截面内力、内力矩和广义应变按下式更新

![]()

对于一个四节点通用壳单元S4R, ABAQUS程序提供3个平动和3个转动自由度。根据3个平动自由度的位移增量可得到式(9)最右边一列的应变和曲率增量。在ABAQUS设计的用户子程序UGENS中, 数组FORCE(6)传递壳截面单位长度的内力及内力矩增量, 对应式(11)中的{dN};数组STRAN(6)传递截面广义应变增量, 对应式(11)中的{dε}; 数组DDNDDE(6,6)传递壳截面刚度矩阵, 对应式(11)中的[Q]。根据施加的应力增量, 由式(11)求得截面内的应变和曲率增量,进而求得层合板单元的位移,最后得到整个结构的有限元解。

将每一层纤维和基体的当前总应力带入破坏准则检验,当某个k层破坏后,它就不再承担后续荷载。上述刚度矩阵的系数衰减为

![]()

其中![]() 表示已经破坏的层。当检验得到每一层(或预先指定的层数)都已达到了破坏,则有限元计算终止,此即层合板的极限破坏强度。

表示已经破坏的层。当检验得到每一层(或预先指定的层数)都已达到了破坏,则有限元计算终止,此即层合板的极限破坏强度。

由于叶片是一个空间复杂结构,纤维铺层在截面不同位置是不一样的,这就存在从材料坐标向单元坐标并进而向结构总体坐标变换的问题。还必须考虑结构不同铺层区的材料识别与数据传递。为此,首先定义单元(壳单元)坐标xyz,再通过ABAQUS中ORIENTATION命令将材料的主方向定义为x方向(即![]() 纤维铺层沿x方向),通过每层的铺设角定义该层材料的主方向。每个单元的信息参数中都有对应的铺层区编号,在UGENS子程序中为每个不同的铺层区开辟一个数据区,用于存放确定该铺层区材料性能参数的信息。ABAQUS执行每一个单元时,将铺层区编号传递给子程序。UGENS通过判断语句,调用相应铺层区的原始材料参数,再根据单元受力情况确定当前材料柔度矩阵,然后形成单元的当前刚度,回传给ABAQUS,集成得到结构的总体刚度矩阵。

纤维铺层沿x方向),通过每层的铺设角定义该层材料的主方向。每个单元的信息参数中都有对应的铺层区编号,在UGENS子程序中为每个不同的铺层区开辟一个数据区,用于存放确定该铺层区材料性能参数的信息。ABAQUS执行每一个单元时,将铺层区编号传递给子程序。UGENS通过判断语句,调用相应铺层区的原始材料参数,再根据单元受力情况确定当前材料柔度矩阵,然后形成单元的当前刚度,回传给ABAQUS,集成得到结构的总体刚度矩阵。

3 考证算例

为验证该程序的可靠性,计算了两种铺层情况:(1)简单几何模型单一铺层情况;(2)空间几何模型。同时将调用UGENS子程序后运行得到的结果(以下简称为UGENS结果)与调用ABAQUS的复合材料材料库模型所得到的计算结果(以下简称为ABAQUS结果)加以对比。

3.1 简单几何结构分析

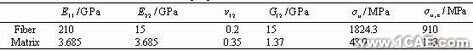

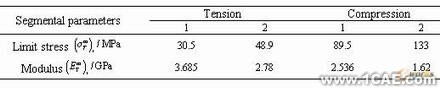

层合板的几何尺寸为84 mm×15.1 mm×2.76mm,铺层[0°/±45°/0°/90°/0°]s,共12层,每层具有相同的厚度。约束和受力方式为两短边简支、两长边自由,跨中受集中力作用,即三点弯曲问题。层合板中纤维和基体的力学参数如表1所示,纤维体积比测得为0.44,基体弹塑性参数如表2所示。

表 1 纤维和基体的力学性能

表 2 双线性基体的弹塑性参数

选用ABAQUS中的S4R壳单元,即4节点通用壳单元,每个节点有6个自由度。UGENS只需输入表1和表2的材料性能参数,ABAQUS的材料库模型则须输入单层板的等效弹性模量。应用桥联模型并基于表1和表2的数据,计算得到:E11=94.46GPa,V11=0.284,E22=6.981 GPa,G12=G13=2.945GPa,G23=6.038GPa。

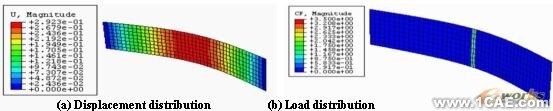

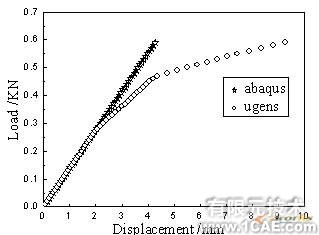

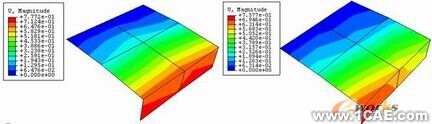

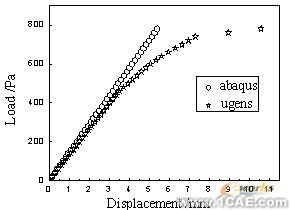

计算中以不变增量步长的方式加载。利用UGENS程序和ABAQUS的计算结果分别见图1和图2,两者的中点位移比较见图3。可以看出,在同等载荷条件下,两者所得到的位移值接近,节点反力一样。在线性范围内,两者的位移结果一样(图3)。加载到0.32KN后,UGENS曲线反映了材料的非线性,而在ABAQUS结果中则没有体现材料的非线性。

图1 UGENS得到的位移云图(a)和载荷图(b)

图2 ABAQUS得到的位移云图(a)和载荷图(b)

3.2 空间几何结构分析

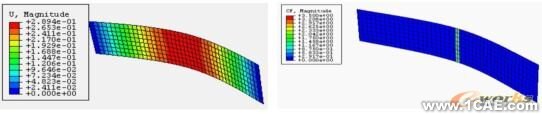

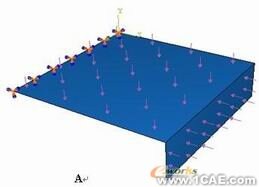

一空间薄板,一端固定,受均布载荷作用(图4)。上方板的铺层为:[±45°/0°/90°/0°]s共10层,侧方板的铺层为[-45°/0°/90°/0°]s共8层,每层厚度0.25mm。

层合板中纤维和基体的力学参数同表1,纤维体积比0.44,基体弹塑性参数同表2。采用S4R通用壳元,加载中增量步长不变。利用UGENS程序和ABAQUS计算的位移云图见图5,在同等加载条件下,两者的变形一致。两者得到的A点载荷-位移如图7所示。很显然,UGENS合理体现了材料的非线性行为,而ABAQUS仅能计算材料的线性响应。

图3载荷-位移图

图4空间结构受均布载荷作用

图5 ABAQUS (a) 和UGENS (b) 得到的位移云图

图6 载荷位移图

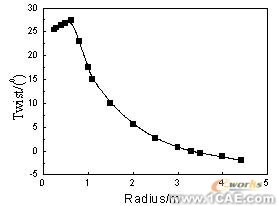

图7 叶片扭角分布图

通过算例对比分析,可以得到如下结论:(1)UGENS能很好的反映层合板的刚度衰减,体现材料的非线性特性,而ABAQUS的材料库仅能够对复合材料进行线性分析;(2)在线弹性范围内UGENS和ABAQUS的计算结果一致。

4 应用于20千瓦风机叶片铺层设计

4.1 叶片参数

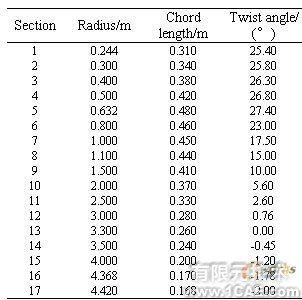

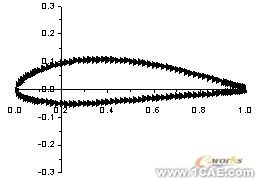

叶长4.42米 ;额定输出功率:20千瓦;叶片翼型:SG6050;额定转速:78r/min;最大转速:105r/min;额定风速:11m/s;起动风速:4~4.5m/s;运行风速范围:4-20m/s ;最大抗风能力:50m/s。叶片外型参数在表3中列出,扭角分布如图7,翼型截面如图8所示。

表3 叶片几何数据

图8 SG6050翼型截面

图9 有限元网格划分

图10 叶片内部结构

4.2 有限元模型

由于叶片形状复杂,采用proe图形软件,根据表3的几何数据,生成命令流文本,导入proe中,进行建模和前处理。再将所建立的叶片模型文件生成IGES格式,供ABAQUS读取。

针对叶片自身形状和其截面特点,采用S4R单元,运用ABAQUS的MESH功能,将叶片离散为1620个节点,1600个有限单元。生成的叶片网格如图9所示。叶片根部采用预埋金属螺杆,便于与轮毂连接。这样的叶片根部连接被认为是刚性的,根部所在节点的6个自由度被固定,整个叶片简化为悬臂梁模型。

风机叶片运行中所受的载荷包括:(1)极限载荷工况,包括具有50年一遇的台风(极限风载,风机处于停止状态),极端风向变化情况下对应于50年一遇的极端运行阵风,每年一遇的极端运行阵风;(2)正常运行状态载荷工况。其中,极限载荷工况用于叶片的极限强度设计,正常载荷工况用于叶片的疲劳强度校核。

在进行结构设计时,通常采用静强度条件控制。叶片荷载工况取为:极限工况 =50m/s,转速为0r/min.。此时叶片迎风面受到的均布载荷[12]为

![]()

其中: ρ为空气密度, v为风速。对应极限风速 v=50m/s, ρ=1.225kg/m3,则叶片迎风面受到均布载荷为1.53kPa。

4.3 铺层设计

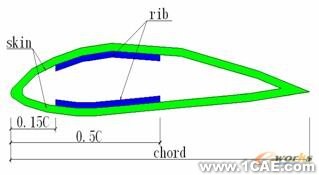

本文的结构设计必须适合叶片的一次成型,叶片采用空腔薄壁结构(图10),腔内无任何填充物。这种剖面结构既有利于提高刚度又利于减轻重量。根据截面受力特点,为了提高叶片总体刚度,增加承载能力,防止局部失稳,在截面0.15C~0.5C处(C为截面弦长)布置加强筋,其中单向层主要承受轴向力,而加入45度铺层主要承受扭矩和剪力。

4.3.1 材料参数

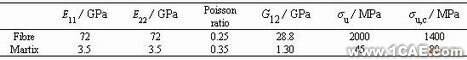

叶片选用玻璃纤维和环氧基体,其材料性能参数见表4,纤维体积比取为0.44。

表4 纤维和基体的材料性能参数

4.3.2 铺层方案一

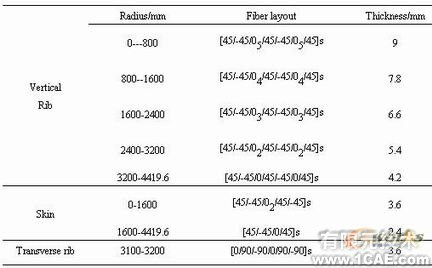

具体的铺层设计见图11所示

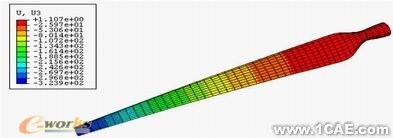

图11 位移变形图

表5 铺层设计方案一

基于桥联模型的本构关系对此铺层叶片进行结构分析,得到其位移云图,如图11所示。截面位移图见图12。从计算的叶尖载荷位移图(图13)中可以看出,在极限风速下,叶尖变形为324mm,对应的绕度为叶长的7.3%,整个叶片变形随载荷的增加呈线性增加,即整个叶片变形还处于材料的弹性范围内,当加载为3.6kPa时,叶片在翼型过渡段处736单元发生第2层破坏,此时安全系数为2.35。当载荷达到5kPa时,该单元有16层发生破坏,由此可以看出此种铺层方式过于保守,造成了经济上的浪费,需进一步改进。

图12 各截面位移图

图13 叶尖载荷位移图

4.3.3 铺层方案二

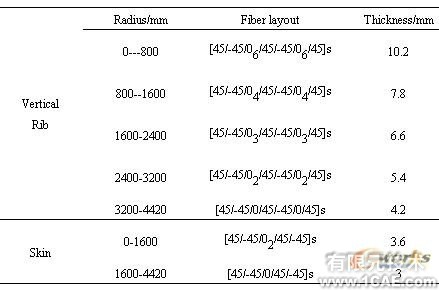

结合前面计算分析的结果,可适当减少叶根铺层,通过添加横向加强筋来提高叶片刚度。新铺层方案见表6所示。

表6 铺层设计方案二

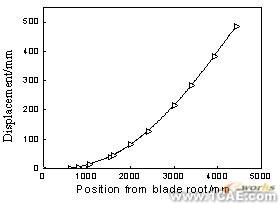

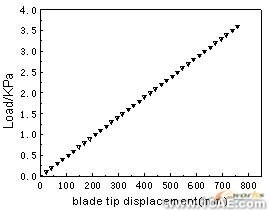

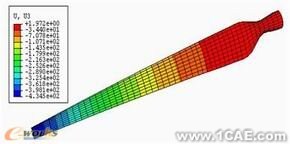

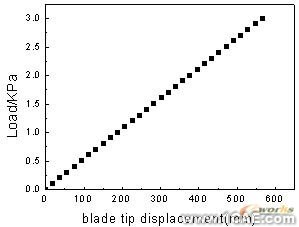

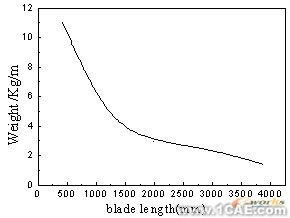

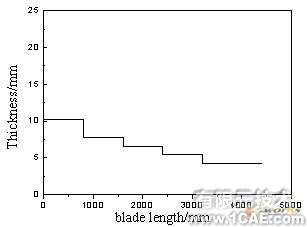

对此铺层叶片分析计算得到的位移变形图、叶尖载荷位移图、叶片质量分布图、叶片厚度分布图分别如图14至图17所示。

图14 位移变形图

图15 叶尖载荷位移图

图16 叶片质量分布图

图17 叶片厚度分布图

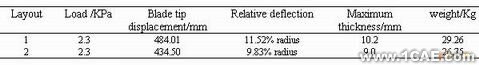

4.3.4方案对比

两种不同铺层方案的对比较见表7。

表7 不同铺层方案对比

通过以上对比,第二种铺层设计在满足刚度和强度条件下明显优于第一种铺层方案。当载荷为3.2KPa时,在851单元(根部单元)发生破坏,此时安全系数为2.1,远大于规范上1.15的要求[12]。当安全系数为1.5时,从位移云图(图14)和载荷位移图(15)中可以看出,此时叶尖挠度为434.5mm,为叶长的9.83%,整个叶片重量为26.75Kg。从厚度分布图(图17)可以看出,厚度(包括加强筋)沿纵向分布是按均匀阶梯变化的。这样不仅满足结构设计的要求,而且也便于工艺成型。

本文的研究表明,非线性的桥联模型本构理论与ABAQUS结合能有效指导复合材料风机叶片的结构设计,准确给出材料破坏区域和破坏状况。这样就避免了传统设计的盲目性和经验性,提高了设计的准确性,有效地降低叶片重量,减少成本,达到经济优化的目的。

5 结论

本文在复合材料结构的有限元分析中运用桥联模型来考虑基体材料的非线性特性,计算结果显示桥联模型理论作为结构分析商用软件的用户自定义子程序,可以如同其自身所带的材料库模型一样在有限元结构分析中得到方便应用。通过对复杂叶片结构的分析计算,能有效应用于叶片的铺层设计,体现了其巨大的指导性和实用性。

相关标签搜索:非线性本复合有限元分析与设计 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训