工艺参数的有限元分析

2013-06-18 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

张晋辉 詹梅 杨合 徐银丽 马飞 来源:万方数据

关键字:锥形件剪切旋压 三维有限元 工艺参数 旋压力 壁厚差

现代航空、航天、兵器、汽车等领域的发展要求塑性加工产品朝着轻量化、强韧化、精密、高效、低耗的方向发展.而剪切旋压是生产薄壁高精度锥形件或曲母线形零件的有效方法,具有变形抗力小、原材料利用率高、生产效率高、产品质量好等优点,在航空、航天、兵器、汽车等金属精密塑性加工技术领域得到了广泛的应用.

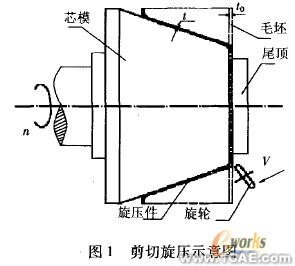

锥形件剪切旋压过程毛坏外径不变,仅毛坏厚度改变.从理论上而言其壁厚变化应遵循正弦律(t=t0sina,a为芯模半锥角,t0为坯料厚度),如图1所示.但生产实际中旋压件壁厚是不均匀的,直接影响到旋压件的形状及尺寸精度,因此,分析旋压件壁厚的变化规律及影响因素,有助于选择合理的工艺参数并进行优化,为改善旋压件成形质量提供依据.旋压力的分析计算对于选择旋压机和设计工装,以及确定工艺参数和深入理解强力旋压过程都具有重要意义。文献4采用解析法分析了锥形件剪切旋压的流动模式和旋压力.中国台湾的Chen对锥形件剪切旋压进行了实验研究,但仅是针对旋压力及旋压件内外表面的粗糙度进行的研究,对其他成形质量,如壁厚变化等均未涉及.文献7,8对小锥度零件多道次剪切旋压进行了实验研究.但由于锥形件剪切旋压是一个多因素作用下的复杂的局部连续塑性成形过程,单纯采用解析法难以准确地解决生产实际问题;而实验方法不具普适性,难以对问题给予普遍性的解答和规律性的指导.

有限元方法和计算机技术的不断发展为旋压工艺提供了先进的分析方法,可以对成形的整个过程进行模拟,有助于通过模拟来研究各工艺参数对零件质量的影响.因此,本文采用弹塑性有限元法,针对锥形件剪切旋压成形过程,基于ABAQUS/Explicit平台建立了合理的三维有限元仿真模型,进而获得了旋轮圆角半径、旋轮进给量、偏离率、芯模转速、旋轮直径对旋压力和旋压件壁厚差的影响规律.本文结果可为相关工艺参数的确定和优化提供参考依据.

1 锥形件剪切旋压的有限元模型

为了便于分析并有较高的求解精度,在有限元分析模型中做如下假设和简化:

①变形材料为均一、各向同性和不可压缩;

②旋轮和芯模均假设为刚体,不发生变形;

③忽略变形中的温度效应,将变形假设为等温变形.

1.1 分析模型的建立

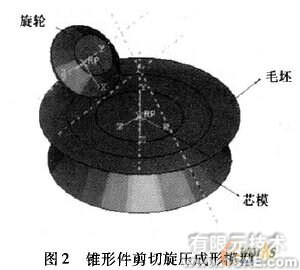

本文基于ABAQUS/Explicit平台建立的锥形件剪切旋压的三维有限元模型如图2所示.为了使模型简单适用,在模型中采用Tie方式将毛坯与芯模固定在一起,实现芯模与毛坯完全同速转动,从而避免了尾顶的建模工作.在模型中采用片式圆弧旋轮,视为解析刚体进行处理,芯模采用离散刚体进行处理,毛坯采用四边形减缩积分壳单元S4R进行离散.芯模与毛坯之间无摩擦,旋轮与毛坯之间采用罚函数摩擦模型进行处理.

1. 2可靠性验证

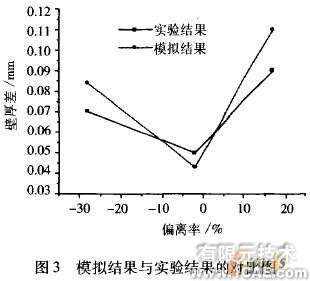

为了验证本文所建立的有限元模型的可靠性,选用与文献[8]中部分实验条件相同的模拟条件,其中芯模转速n=156 r/min,进给比f=0.51 mm/r,芯模半锥角a=53°~30°,间隙(δ)分别为1.7,2.45,2.92 mm,对材料为LF2的坯料,在不同偏离率下进行了模拟计算,以旋压件壁厚差为指标,将模拟结果与实验结果进行对比,见图3.从图3可以看出,模拟结果与实验结果的变化趋势基本一致,且两者的最大误差不超过17%,表明本文所建立三维有限元模型是可行和可靠的.

1. 3分析方案

模拟仿真采用ABAQUS/Explicit软件作为分析平台,以常用材料硬铝LY12M板坯作为研究对象,其本构关系为:1,杨氏模量E=71000 MPa ,屈服应力σ1= 104 MPa,泊松比y=0.27.有限元模拟给定的原始工艺参数有:毛坯直径400 mm,厚度3 mm;旋轮圆角半径为6 mm,旋轮直径为180 mm,旋轮进给量为1.0 mm/r;芯模小端直径为100 mm,半锥角400,圆角半径18mm,大端直径420 mm,芯模转速为600 r/min;偏离率t为0.

模拟时旋轮沿芯模母线进给.在改变某一参数时,其他参数保持不变.

1.3.1旋轮圆角半径ap

旋轮圆角半径分别为3,5,6,8 mm.

1.3.2旋轮进给量

旋轮进给量是芯模旋转一周旋轮沿芯模母线移动的距离.通常f在0.5—1.5 mm/r的范围内选择.本文中f取值为0.5, 0.7, 1.0, 1.2,1.5 mm/r.

1.3.3偏离率

偏离率是锥形件剪切旋压过程特有的参数.它是指旋压件的实际厚度与理论厚度的相对偏差.本文中偏离率取0、士5%、10%、士25% .

1.3.4芯模转速

芯模转速取350、500、600、800、1000、1200 r/min.

1.3.5旋轮直径

旋轮直径取150,180,240,300,360 mm.

2 结果与讨论

为便于研究旋轮圆角半径、旋轮进给量、偏离率、芯模转速及旋轮直径对旋压力和旋压件壁厚差的影响规律,本文将成形零件圆角附近以下至凸缘以上壁部的壁厚差和稳定旋压阶段的旋压力作为工艺参数的评定标准.

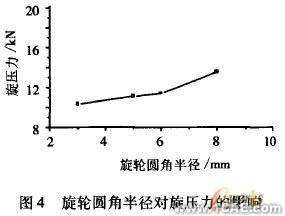

2.1旋轮圆角半径

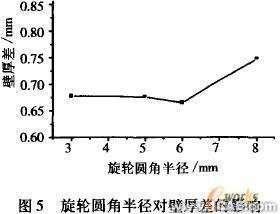

旋轮圆角半径对成形过程中旋压力和壁厚差的影响如图4,5所示.图4表明,随旋轮圆角半径的增加,旋压力不断增大,且当旋轮的圆角半径超过毛坯厚度的两倍时,旋压力增幅增大.这是因为旋轮圆角半径较小时,旋轮与毛坯的接触面积小,故旋压力较小;随旋轮圆角半径的增加,旋轮与毛坯接触面积逐渐增大,所以旋压力不断增大.图S表明旋压件壁厚差随旋轮圆角半径的增加先轻微减小后增大,当旋轮圆角半径为毛坯厚度的两倍左右时,壁厚差较小.这是因为旋轮圆角半径较小时,易造成切削现象,壁厚局部减薄,导致壁厚差略偏大;但旋轮圆角半径太大时,旋压件容易产生同向鼓凸,导致壁厚差增大.

2.2旋轮进给且

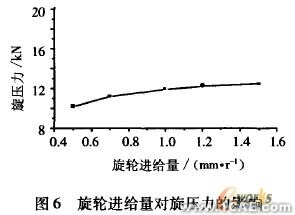

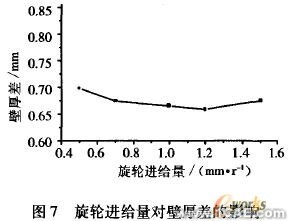

旋轮进给量对成形过程中旋压力和壁厚差的影响如图6和图7所示.

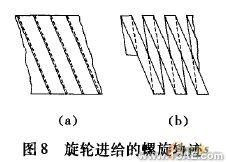

由图6可以看到,旋压力随旋轮进给量增加而增大,而且开始时增大较快,至旋轮进给量达到一定值后又减慢.这是因为在旋轮进给过程中,旋轮与旋压件接触处的变形面积的轨迹是一个螺旋带.当旋轮进给量较小时,后一转的螺旋带与前一转的螺旋带有一部分重合(图8(a)),而重合部分在前一圈中已经绎过变形,故所需旋压力较小。随旋轮进给量的增大,重合部分减小,因而旋压力增大.至旋轮进给量增大到螺旋带不再重合后(图8(b)),旋压力的增加也就大为减慢.图7表明增加旋轮进给量,旋压件壁厚差先减小后又缓慢增大.这是因为旋轮进给量过小时,引起材料周向流动而不贴模,壁厚局部变薄严重,故壁厚差较大;较大的进给量则有利于旋压件贴模,成形顺利,壁厚差减小,但过大的进给量则容易使坯料隆起和堆积,导致壁厚差增大.

2.3 偏离率

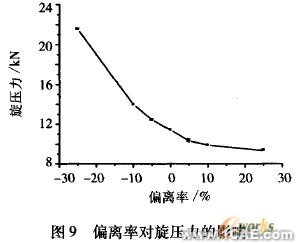

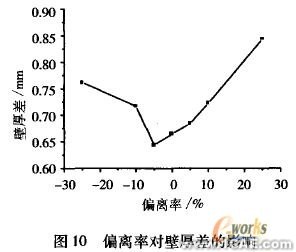

偏离率对成形过程中旋压力和壁厚差的影响如图9,10所示.

图9表明,旋压力随偏离率的增大迅速减小.

当负偏离值过分增大时,即过度减薄,旋压力急剧增大,当正偏离值过分增大,旋压力呈下降趋势.这是因为过度减薄时,多余的材料被迫从旋轮下方挤出来,当正偏离值过大时,类似于无芯模旋压,旋压力下降.从图10可以看出,偏离正弦律的程度越大,旋压件壁厚差越大,当壁厚变化遵循正弦律或偏离正弦律的程度不大时,壁厚差较小.这主要是因为旋轮与芯模间隙过小即负偏离过大时,旋轮进给方向上金属堆积,增大变形阻力,不利于金属流动,故壁厚差较大;当旋轮与芯模的间隙过大即正偏离过大时,坯料在成形过程中,其内表面受拉严重,旋压件壁部变形极不均匀,壁厚差很大.这与实际生产中通常采用零偏离率或是不大于士(3-5)%的正、负偏离率较好地吻合.

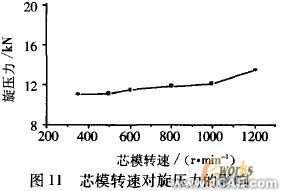

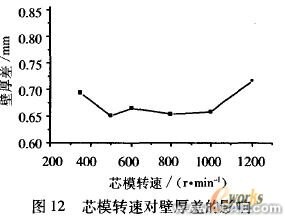

2.4芯模转速

芯模转速对成形过程中旋压力和壁厚差的影响如图11和图12所示.由图I1可见,旋压力随着芯模转速增加而增大,这是由于变形抗力随变形速度增加而增大当芯模转速较小时,由于旋轮与旋压件接触点周围变形面积的扩大速度随材料变形抗力的增加而减小得很快,故旋压力的增幅很小,当芯模转速很大时,变形速度急剧增大,导致变形抗力也急剧增大,故旋压力增幅又增大.从图12中可以看出,壁厚差随芯模转速的增加呈非线性变化,当芯模转速较小时,单位时间内变形区的面积减小,金属变形不连续,壁厚差比较大;增大芯模转速,则单位时间内变形区的面积增大,变形区由点接触变为近似环形,有效限制了变形时材料的周向流动,旋压件变形条件得以改善,壁厚比较均匀,但当芯模转速过大时,毛坯的圆周速度很大,导致旋压件的贴模性不好,旋压件壁厚差增大.

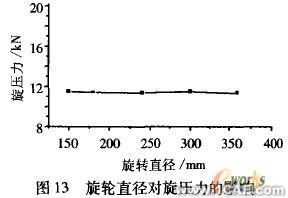

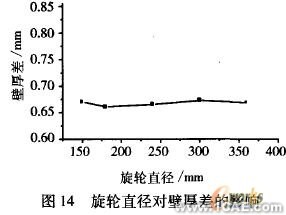

2.5旋轮直径

旋轮直径对成形过程中旋压力和壁厚差的影响如图13 ,14所示,可以看出,旋压力和旋压件壁厚差随旋轮直径的变化在很小范围内波动,影响效果不明显.

3 结论

1)基于ABAQUS/Explicit平台建立了锥形件剪切旋压的三维有限元模型,与相关文献的结果对比表明,所建立的有限元模型是符合实际的.

2)在LY12M锥形件剪切旋压成形中,旋压力随偏离率增加而减小,随旋轮圆角半径、旋轮进给量、芯模转速的增加均呈上升变化趋势,旋轮直径对旋压力的影响很小.

3)在LY12M锥形件剪切旋压成形中,偏离率是影响旋压件壁厚差最重要的因素,偏离正弦律的程度越大,旋压件壁厚差越大.旋轮圆角半径、旋轮进给量和芯模转速影响次之,旋轮圆角半径为坯料厚度的1-2倍,旋压件壁厚差较小;较大的旋轮进给量和芯模转速,可显著减小旋压件壁厚差.旋轮直径对旋压件壁厚差影响不明显.

相关标签搜索:工艺参数的有限元分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训