分享 | 新型无损伤高强度晶体管倒扣安装方式

2018-01-15 by:CAE仿真在线 来源:互联网

摘要:外置散热器的电力电子设备,当主要发热元件为TO247晶体管时,晶体管倒扣安装可以获得更小的PCB总体尺寸。目前业界普遍采用塑料压板固定晶体管。至今未见到关于塑料压板在指定压紧力下的应力和变形定量分析的文献。但塑料在长期高温下由于蠕变有压紧力逐渐松弛的风险,而且塑料压板只适用于有螺钉孔的晶体管。利用有限元法,本文设计了一种新型倒扣安装方式,利用“金属拉伸压板+吸塑绝缘片”组合,可承受压紧力大幅增加,接触压强对晶体管无损伤,且可适用于无螺钉孔晶体管。实物通过了压力测试。实际组装过程也证明了倒扣安装方式的真实性。

引言

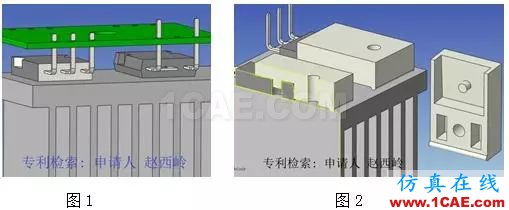

对于散热器外置的电力电子设备[1],当主要发热元件为TO247晶体管时,为了减小PCB总体尺寸,有时晶体管采用“倒扣”方式安装在散热器表面,如图1。早期,为保证可靠的电气绝缘,行业内采用塑料压板方案,每个晶体管使用一个压板,如图2。在产品生产过程中,安装PCB时,为防止晶体管从PCB背面掉下,需要事先把“压板+晶体管”作为一个子装配“活络”绑定在PCB 背面。图2方法需要借助额外工装来实现,操作繁琐。而且,压板的定位销需要插入晶体管的螺钉孔内,因此对于无螺钉孔的TO247PLUS封装晶体管不适用。

为克服单晶体管压板的不足,本文先后提出了4种改进方案,这4种压板都是1个压紧2个晶体管:(1)带倒钩的双晶体管塑料压板,(2)内嵌金属板的双晶体管塑料压板,(3)“拉伸钣金件压板和吸塑成型绝缘垫片”组合,(4)带均压小金属垫片的“拉伸钣金件压板和吸塑成型绝缘垫片”组合。每种方案都利用有限元法进行了力学仿真和强度校核。最终的设计,由于采用金属材料,大大提高了压板可承受压紧力,同时避免了压紧力对晶体管可能造成的损伤,也适用于无螺钉孔的晶体管。最后,通过产品实物的受力测试和组装,证明了新型无损伤高强度晶体管倒扣安装方式的真实性和优越性。

1 、 带倒钩的塑料压板

为增强散热,热界面材料被夹紧在晶体管和散热器之间。参考热界面材料供应商BERGQUIST的选用指南,当压强为200psi(1.38MPa)时,热阻最低。TO247晶体管平面尺寸为20.75x15.7mm,则对于双晶体管压板,需要施加在压板上的力为900N。为保证晶体管铜基板与压板固定螺钉的爬电距离,2个晶体管的螺钉孔距离为30mm。

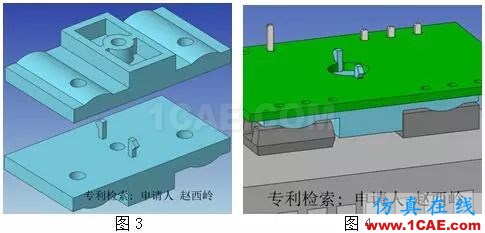

图3为带倒钩塑料压板的外形图(2件)。考虑到晶体管的高度公差,为使压板与2个晶体管的塑料壳都紧密接触,压板下表面设计2个圆弧面凸起特征。图4为装配示意图,图5为装配爆炸图,弹性橡胶销子截面为Y形肋结构,利用摩擦力使2个晶体管和1个压板连接在一起形成“子装配”,再利用压板上的倒钩固定子装配于PCB背面。此设计构思新颖,操作简便,减少了螺钉数量,但需要在PCB上预先加工异形孔。

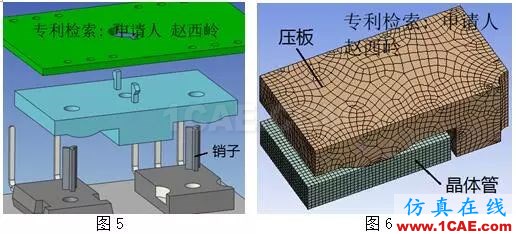

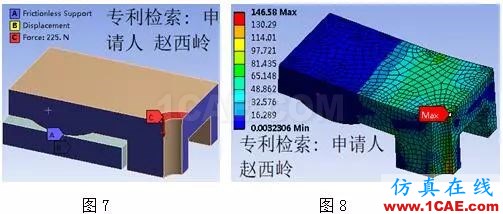

对图4进行静力分析。晶体管塑料壳材料为环氧树脂[2],密度1211kg/m3,杨氏模量11.7GPa,泊松比0.39。塑料压板材料为尼龙PA6,密度1120kg/m3,杨氏模2.62GPa,泊松比0.34,断裂强度90MPa。为减少计算量,建模时做如下简化:(1)晶体管只建模塑料壳部分;(2)细小特征和对整体强度影响很小的零件不建模,包括弹性销,PCB,压板的倒钩,压板和晶体管各自的螺钉孔;(3)因为结构对称,取1/4建模。压板的圆弧面凸起与晶体管塑料壳为摩擦接触,摩擦系数0.2。图6为模型网格划分结果。图7为边界条件,载荷取前述900N的1/4,即225N,载荷作用面取M3平垫圈的1/4。分析结果见图8。可见,当在压板上施加900N压力时,塑料压板的最大等效应力为146.58MPa,早已超过材料的断裂强度。

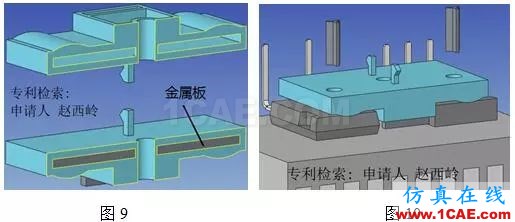

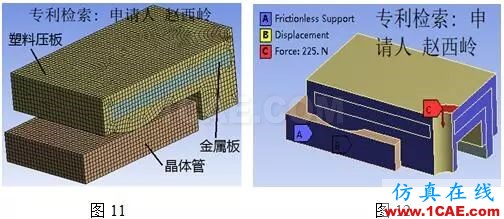

2 、内嵌金属板的塑料压板

为提高强度,在塑料压板内嵌1.5mm金属板,并对塑料压板做局部更改,如图9。仍然使用Y形截面弹性销,装配状态如图10。金属板材料为SUS316,采用理想弹塑性模型,密度7850kg/m3,杨氏模量193GPa,泊松比0.27,屈服强度172MPa。金属板与塑料压板的接触为绑定bonded。模型简化和边界条件同前述1节,模型网格划分结果如图11。图12为边界条件。分析结果见图13。可见,采用内嵌金属板后,当施加力为900N时,塑料压板的最大等效应力为83.5MPa。取许用安全系数1.5,则大于许用安全应力60MPa,强度不合格。另外,在高温下,塑料有蠕变现象[3],长期使用后压紧力有松弛失效的风险。

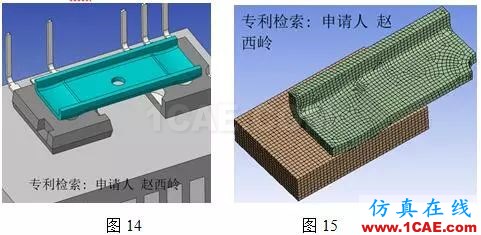

3 、拉伸钣金件与吸塑绝缘片组合

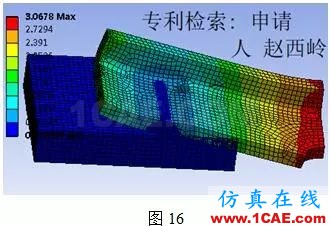

从前面2种方案可以看出,由于塑料材料本身的强度偏低,无论怎样改变形状结构,即使加入嵌件,也不能满足压紧力900N的要求。同时,使用注塑件,使晶体管和压板“预装配的”弹性销无法避免,这样又不适用于无螺钉孔的晶体管。因此,考虑采用纯金属压板。为节省材料同时保持足够强度,初始设计采用U形钣金件,下表面与晶体管塑料壳接触处冲压出圆弧面凸起特征,如图14。材料为1.2mm板材,力学特性同前述2节。静力分析时取1/4建模,边界条件同前述2节,模型网格划分结果如图15。压板的圆弧面凸起与晶体管塑料面为摩擦接触,摩擦系数0.2。分析结果变形如图16,可见当压紧力为900N时U形钣金变形已大到和晶体管干涉。

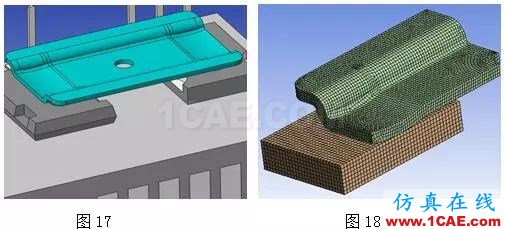

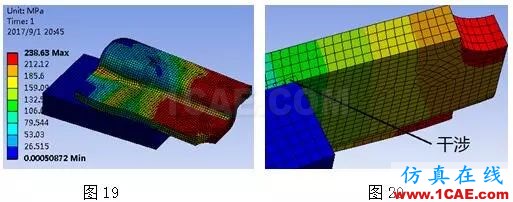

为增加强度,在U形钣金件2侧的竖折边顶部增加2个外翻的水平折边,如图17。模型网格划分结果如图18。静力分析结果如图19,金属压板的最大等效应力为238.63MPa,金属压板变形已大到和晶体管干涉,如图20。

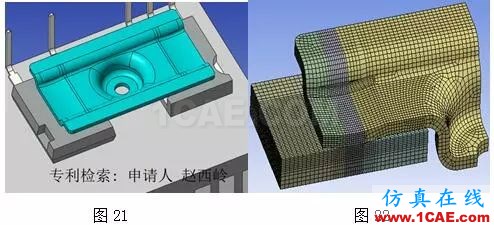

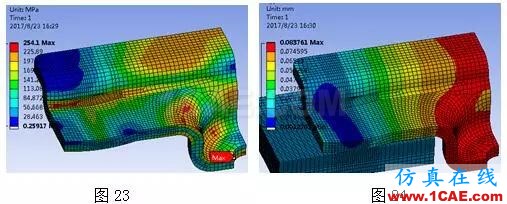

注意到在2个晶体管中间,压板下表面与散热器间还有空间,遂再增加一个圆柱形下沉拉伸特征,如图21。模型网格划分结果如图22。静力分析结果如图23,金属压板的最大等效应力为254.1MPa,最大变形0.08mm如图24。

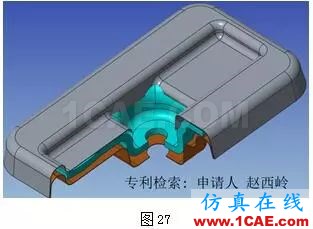

为保证金属压板和晶体管、PCB间的绝缘,在压板上下侧需要各放置一个绝缘件。由于压板已占用了大部分空间,压板和晶体管塑料壳、压板和PCB背面的间隙只有0.4mm,此时显然已不能使用注塑工艺来制作绝缘件。经查阅资料,采用聚酯片材吸塑成型,如图25(下绝缘片)和图26(上绝缘片)。聚酯片材,厚0.3mm,防火等级UL 94V0,介电击穿电压24KV,介电强度1400V/mil。图27为上下绝缘片和金属压板的装配示意图。上下绝缘片4周各有一圈向下的翻边,组装后把金属压板包在中间,2个翻边贴合以提供绝缘。下绝缘片为配合压板的下沉拉伸,也做出一个圆柱形或方台形下沉特征。上绝缘片为配合压板的2侧折边,中间作出长方形下沉区域。由于2个绝缘片为柔软的薄膜结构,因此在前述的力学分析中可以不建模。

此方案取消了Y形截面橡胶销子,因此适用于无螺钉孔的晶体管。

4、 均压小金属垫片

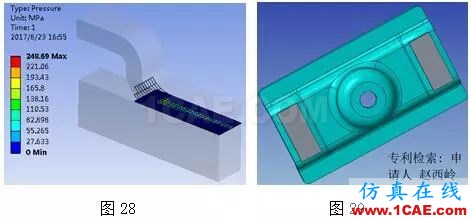

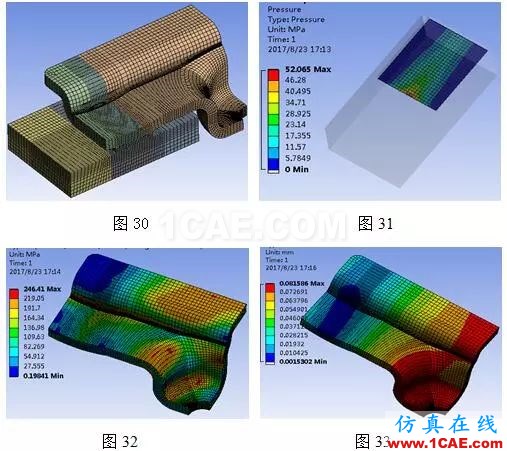

金属压板与晶体管塑料壳的接触,理论上为线接触,但由于弹性变形,实际为很小的面接触,查看图22的接触状态信息,如图28,可见对塑料壳的压强为248.69MPa。根据英飞凌公司的《Recommendations for Assembly of Infineon TO Packages》,当晶体管塑料壳承受压强超过150MPa时,可能会出现裂纹。为避免损伤晶体管,在金属压板和晶体管塑料壳之间增加一个小金属垫片,如图29。材料为0.5mm板材,力学特性同前述2节。静力分析时取1/4建模,边界条件同前述2节,模型网格划分结果如图30。压板的圆弧面凸起与小金属垫片的上表面为摩擦接触,摩擦系数0.2。小金属垫片被粘在下绝缘片上,因此小金属垫片的下表面与晶体管塑料壳间为绑定bonded接触。由于小金属垫片起到了分散压力的作用,晶体管塑料壳承受的压强降低至52.065MPa,如图31,低于英飞凌公司推荐值。金属压板的最大等效应力为246.41MPa,如图32。最大变形为0.08mm,如图33。最大等效塑性应变0.21%,如图34。

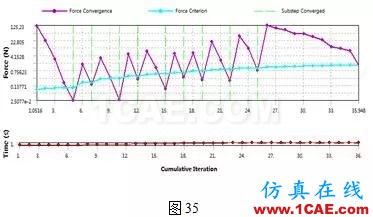

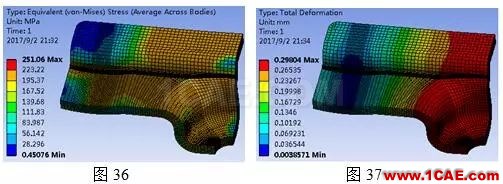

图29的强度校核参照ASME压力容器标准(2007版)的非弹性分析方法[4]。由于已假定金属材料为理想弹塑性材料,因此采用极限载荷分析法,在1.5倍载荷下做分析,如果达到收敛,则元件处于稳定。图30的有限元模型,载荷扩大1.5倍,分析过程可以收敛,如图35。此载荷下最大等效应力251.06MPa,如图36。最大变形0.298mm,如图37。

5、实物受力验证

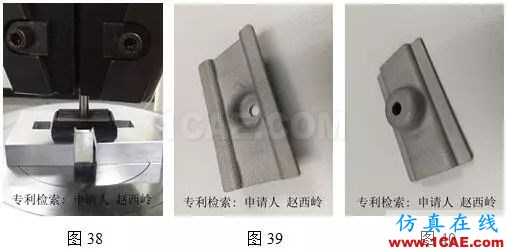

如图38,把金属压板、小金属垫片、下绝缘片和晶体管放置在支架工装上,对金属压板螺钉孔处施加900N 的压力,受力面积为M3平垫片尺寸。实验设备为微机控制万能材料试验机,型号CMT4304。参照IEC62109光伏逆变器挂墙支架测试,压力保持时间1分钟。图39和图40为实验前外观,图41和图42为实验后外观,可见无裂纹,无断裂,无明显变形。

6 、倒扣安装实现过程

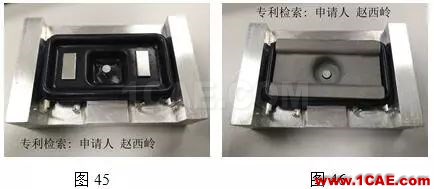

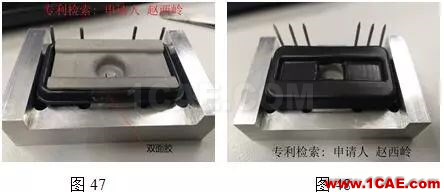

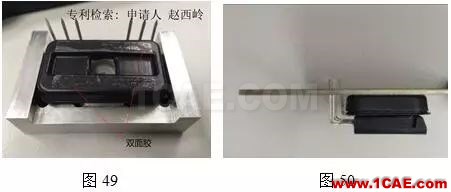

下面根据实物安装步骤,分布说明倒扣安装的实现过程:(1)如图43,在夹具上放置2个晶体管,晶体管塑料盖顶面粘接双面胶。(2)如图44,金属压板下绝缘片粘在晶体管上,相对位置由夹具保证。(3)如图45,2个均压垫片粘在金属压板下绝缘片上。(4)如图46,金属压板放置在2个均压垫片上。(5)如图47,金属压板下绝缘片的翻边上,粘接双面胶。(6)如图48,金属压板上绝缘片与金属压板下绝缘片粘接在一起。(7)如图49,金属压板上绝缘片的顶部平面区域,粘接双面胶。(8)如图50,前述各步形成的子装配件,从夹具取出,粘接在PCB的背面。由于2个绝缘片的柔软特性,而且上下叠加后形成的内部空间略大于金属压板,至此晶体管就被“活络”的绑定在PCB背面。

7 、总结与改进

(1)为实现晶体管倒扣安装,现有的单晶体管塑料压板操作繁琐。而且在设备内部长期高温工作环境下,由于塑料蠕变,压紧力有松弛失效的风险。

(2)对双晶体管压板,最有利散热的压力为900N。经有限元分析,“钣金拉伸压板+均压小金属片+上下绝缘片”组合可获得最高强度,且适用于无螺钉孔晶体管,还避免了过高压强对晶体管的损伤。利用非弹性分析方法,证明了压板在规定载荷工况下是稳定的。

(3)对实物进行了压力测试,实验后压板无裂纹,无断裂,无明显变形。经实物组装,证明了倒扣安装工艺的真实性。

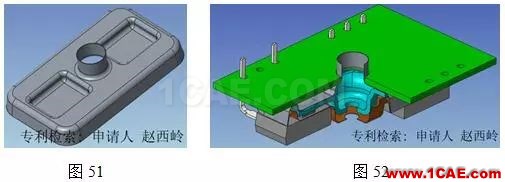

(4)图27中PCB与压板的电气间隙很短。因此,上绝缘片拟改为图51结构,中间螺钉孔向上翻边,安装后伸出PCB表面,这样可获得更大的爬电距离,如图52。

参 考 文 献

[1] 陶高周,陆游,周杰. 小功率光伏逆变器自然对流散热研究[J]. 电子机械工程, 2014, 30(3): 19-23.

[2] 李求洋. 功率MOSFET可靠性建模的研究. 哈尔滨工业大学硕士论文, 2012: 6-9.

[3] 梁惠霞,苗振巍,任蕾,雷霓,高岩磊. 玻璃纤维增强尼龙66复合材料蠕变行为的研究[J]. 塑料科技, 2012,40(10):40-42.

[4] 2004 ASME Boiler & Pressure Vessel Code, VIII Division 2, Alternative Rules for Construction of PressureVessels[S]. July 1, 2004.

[5] 赵西岭. 一种用于固定晶体管的组件,发明专利申请号201710544450.0, 中华人民共和国国家知识产权局。

相关标签搜索:分享 | 新型无损伤高强度晶体管倒扣安装方式 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训