基于UIC标准铁路车轮疲劳分析

2016-12-23 by:CAE仿真在线 来源:互联网

列车车轮在正常运行过程中承受着高频循环荷载,对列车车轮进行疲劳分析对于保证列车的安全性是至关重要的。本文提出了一种验证滚动车轮疲劳安全性的方法,这是轮对设计过程的一部分。到目前为止,车轮的疲劳分析主要基于UIC标准,应用于实际车轮是复杂的。本文中,通过ANSYS有限元分析软件建立了车轮的三维模型,应用单轴疲劳应力准则与多轴Crossland疲劳应力准则对车轮疲劳进行分析。

列车车轮在正常运行过程中承受着高频循环荷载,对列车车轮进行疲劳分析对于保证列车的安全性是至关重要的。轮对由一根轴和两个车轮组成,通常通过过盈配合进行装配。

车轮不仅直接承受着轨道给予的反作用力,并且必须在高循环载荷作用下工作。因此车轮的疲劳问题是设计过程中主要的考虑因素。车轮的机械响应的验证是先决条件。根据UIC标准,车轮为轴对称时,车轮疲劳通过使用单轴疲劳应力准则进行验证,当车轮不是轴对称时要通过使用多轴疲劳应力准则进行验证。

有许多多轴疲劳应力准则,如Crossland准则,Dang-Van准则,或Sines准则。但是,在铁路行业,Crossland准则是通常采用的。但在应用Crossland准则时,应力偏张量

本文提出了一种验证滚动车轮疲劳安全性的方法,这是轮对设计过程的一部分。到目前为止,车轮的疲劳分析主要基于UIC标准,应用于实际车轮是复杂的。本文中,通过ANSYS有限元分析软件建立了车轮的3D模型,应用单轴疲劳应力准则与多轴Crossland疲劳应力准则对车轮疲劳进行分析。

车轮疲劳分析的模型,如图1所示,车轮直径为860mm,其他参数如下:

车轮直径Ф860 mm

磨损直径780 mm

车轮

轮载 9吨

车轮材料E=2.1*105MPa

μ=0.3

列车速度v = 165km/h

图1.车轮三维模型

以一定角速度在轨道上运行的车轮将会受到轨道给予的反作用力和离心力。我们根据UIC510-5标准计算作用在车轮上的作用力载荷。

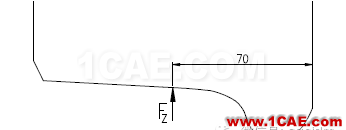

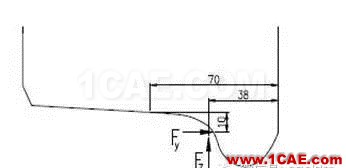

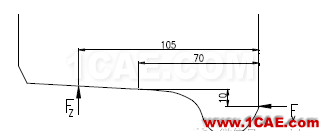

根据运行模式将车轮载荷工况分为三组。即直线运行工况,曲线运行工况,铁路道岔运行工况。三种工况下的载荷分别如图2,3,4所示。

图2.直线运行条件下车轮受力图(FZ=110K N).

图3.曲线运行条件下车轮受力图(FZ=110 KN,Fy = 61K N).

图4.岔道运行条件下车轮受力图(FZ=110K N,Fy = 35K

.

载荷工况1:载荷位于通过车轮辐板孔“A”的中心的平面内(直线工况)。

载荷工况2:载荷位于通过车轮辐板孔“A”的中心的平面内(曲线工况)。

载荷工况3:载荷位于通过车轮辐板孔“A”的中心的平面内(岔道工况)。

载荷工况4:载荷位于通过车轮辐板孔“A”“B”中心连线中点的平面内(直线工况)。

载荷工况5:载荷位于通过车轮辐板孔“A”“B”中心连线中点的平面内(曲线工况)。

载荷工况6:载荷位于通过车轮辐板孔“A”“B”中心连线中点的平面内(岔道工况)。

载荷工况7:载荷位于通过车轮辐板孔“B”的中心的平面内(直线工况)。

载荷工况8:载荷位于通过车轮辐板孔“B”的中心的平面内(曲线工况)。

载荷工况9:载荷位于通过车轮辐板孔“B”的中心的平面内(岔道工况)。

载荷工况10:载荷位于通过车轮辐板孔“B”和对应孔“B”的中心的平面内(直线工况)。

载荷工况11:载荷位于通过车轮辐板孔“B”和对应孔“B”的中心的平面内(曲线工况)。

载荷工况12:载荷位于通过车轮辐板孔“B”和对应孔“B”的中心的平面内(岔道工况)。

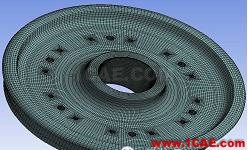

图5示出了用185实体单元建立的车轮有限元模型。

图5三维有限元分析模型

本文力学行为的评估方法根据UIC 510-5 [1].

这个过程包括:

- 确定所有节点在三个载荷工况下的最大主应力

- 确定所有节点在三个载荷工况下的最小主应力

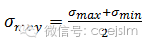

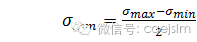

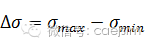

- 确定每个节点的以下应力:

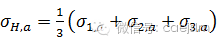

(1)

(2)

(3)

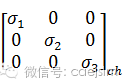

和

的计算如下:

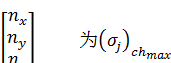

-取

为载荷工况“ch”(

)下节点的主应力矩阵。

-取

为

对应的载荷工况

-取

方向向量的单位矢量。

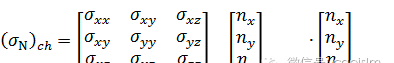

-现在我们让

-

为应力在基准平面法线方向上的投影,

对应载荷“ch”表达为

(4)

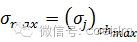

通过类似的方法,取

值为所有载荷工况下

的最小值。

获得了最大和最小的应力后,计算

和

,

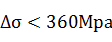

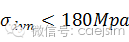

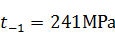

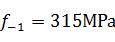

的极限值如下:

-适用于机加工车轮

-适用于机加工车轮

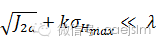

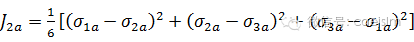

Crossland多轴疲劳应力准则最初的形式如下:

(5)

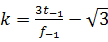

其中,k和

是材料常数,可以根据完全逆转单轴和扭转疲劳极限确定[6]:

;

; (6)

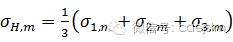

其中,

是反向扭转疲劳极限,

是反向弯曲疲劳极限。本文中,

,

是第二不变量偏量的平方根的幅值。

代表最大静水压力值。

确定

(7)

其中,

,

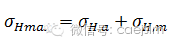

为主应力幅值。最大静水压力

可由下式计算,

(8)

(9)

(10)

其中,“a”和“m”分别代表加载的幅值和平均值。

根据单轴疲劳应力准则进行计算,我们发现车轮辐板外表面接近辐板孔处的点33430在载荷工况11下是最危险的。因此,取该点计算结果的

,

与标准值进行比较如表1,2,3所示。

表1.所有负载情况下应力计算结果

|

载荷工况 |

整体笛卡尔坐标系中的应力矩阵 |

||||||||

|

径向[MPa] |

切向[MPa] |

轴向[MPa] |

|||||||

|

10 |

-70.4 |

80.45 |

-3.14 |

||||||

|

方向 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

|

11 |

87.98 |

143.05 |

1.79 |

||||||

|

方向 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

|

12 |

-188.54 |

32.93 |

-6.70 |

||||||

|

方向 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

表2主应力计算

|

载荷工况 |

主应力矩阵 |

||||||||

|

最大值[MPa] |

均值[MPa] |

最小值[MPa] |

|||||||

|

10 |

80.84 |

-2.00 |

-71.94 |

||||||

|

方向 |

-0. 0512 |

0.9 987 |

0. 0004 |

-0. 1272 |

-0. 0069 |

0.9 919 |

0.9 906 |

0.0 507 |

0.1 274 |

|

11 |

143.31 |

88.83 |

0.68 |

||||||

|

方向 |

-0. 0692 |

0.9 976 |

0.0 000 |

0.9 913 |

0.0 688 |

0.1 123 |

-0. 1121 |

-0. 0077 |

0.0 937 |

|

12 |

33.46 |

-4.02 |

-191.76 |

||||||

|

方向 |

-0. 0487 |

0.9 988 |

-0. 0041 |

-0. 1195 |

-0. 0018 |

0.9 928 |

0.9 916 |

0.0 489 |

0.1 194 |

表3疲劳分析

|

|

评估 |

疲劳 |

||||||

|

|

工况 |

在

|

[MPa] |

[MPa] |

|

|||

|

工况10 |

工况11 |

工况12 |

||||||

|

|

143.31 |

11 |

80.79 |

143.31 |

33.37 |

33.37 |

88.34 |

54.97 |

|

|

88.83 |

11 |

-71.87 |

88.83 |

-191.66 |

-191.66 |

-51.42 |

140.25 |

|

|

143.31 |

11 |

80.79 |

143.31 |

33.37 |

33.37 |

88.34 |

54.97 |

|

|

88.83 |

11 |

-71.87 |

88.83 |

-191.66 |

-191.66 |

-51.42 |

140.25 |

从表3中可以看出,计算出的动应力

小于极限值180MPa。

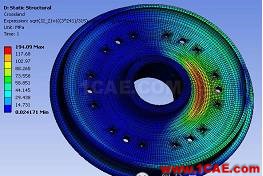

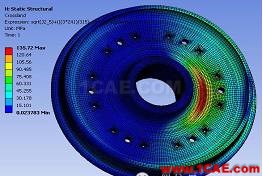

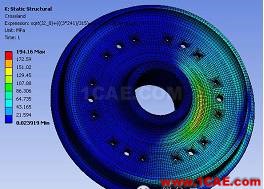

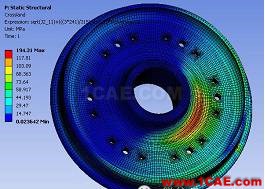

图6~9展示出了在载荷工况1到12作用下利用ANSYS进行的有限元分析结果。图6~9中的有效应力是根据Crossland多轴疲劳应力准则计算每个载荷工况下得到的,均小于疲劳极限

图6.根据Crossland准则在标准负载图7.根据Crossland准则在标准负载

1 – 3下的有效应力4-6下的有效应力

图8.根据Crossland准则在标准负载图9.根据Crossland准则在标准负载

7-9下的有效应力 10-12下的有效应力

为了验证列车车轮的安全性,建立了车轮完整的三维模型,基于单轴和多轴疲劳应力准则,使用ANSYS进行了疲劳分析。基于本文的分析结果,给定车轮的疲劳安全性符合要求。

作为进一步的研究,应力分析应该包括基于热机原理的制动盘制动时作用于车轮辐板的热载荷,确保温度上升后车轮应力满足要求。

相关标签搜索:基于UIC标准铁路车轮疲劳分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训