冲压工艺中怎样控制成本?

2016-09-18 by:CAE仿真在线 来源:互联网

冲压工艺选择及模具结构改进、材料利用率的控制、模具材料的合理选择等方面都有效控制模具开发制造的成本、提高利润水平的具体措施,对整车生产的成本控制有着积极的现实意义。

对于汽车企业而言,降车价容易,降制造成本难。就汽车车身来说,由各种各样的钣金件通过焊装焊接而成,而这些零件基本都是通过冲压生产的。在一台汽车上,60%以上的零部件都是冲压件。在冲压件的成本中,材料费用一般占到60%以上。因此,探讨汽车冲压方面的成本控制措施,选择合适的冲压工艺、不断优化模具机构、合理选择模具材料和在模具开发上充分考虑材料利用率等,直接决定着汽车制造成本,对整车成本控制具有十分重要的意义。本文仅从冲压工艺的选择探讨制造成本的控制。

合理设计冲压工序,使其达到结构最好、工序最少,例如:我公司某车型右侧围模具为五工序(不包括落料模),共10副模具,而新开发的两款车型,左、右侧围模具只有四工序(不包括落料模),共8副模具。在合理拆分冲压工序后,减少了两副模具的开发成本。从生产方面来说,减少两副模具后,大大提高了生产效率,事半功倍。

联合安装的操作方式就是在同一副模具内,完成两个或者两个以上工序内容的作业方式,例如:我公司最具有代表性的某车型加油口盒,就是采用联合安装方式来实现的。某车型中加油口盒,共有五副模具,如果连线生产就需要占用五台机床来满足其要求。为了提高生产效率,减少对机床的占用,将后三副模具采用联合安装的方式,组合拼装在同一副模具上,如图1所示。

这样一来某车型中加油口盒只有三副模具了。合并后的一副模具,每完成一个冲次就相当于原来三副模具的冲次,生产效率提高了,机床占用压力也就减少了。与此同时,三副模具合并在一副模具上,模具采用也减少了,重量轻了,成本降低了。

联合安装的作业方式,一般常用于中、小型冲压件,大型件、外板件等产品表面质量要求高的零件建议不采用。

减少冲压工序是控制冲压成本的一种重要途径。减少工序有多种方法,在拉延模上安装废料切刀就是其中之一。一些工件型面复杂,落差较大,成形困难,如果直接用整块板料成形可能难度较大。如果开发落料模,不但增加模具投入,而且也增加了工序,从经济性角度考虑不合适。在工艺设计上,可以考虑在拉伸废料上切角。这样既可保证拉延成形,减少一副模具,又可以提高经济性。这种方法常用于汽车冲压件车门内、外板的拉延模上。某车型右前门外板带废料切刀的拉延模如图2所示。

尽量实现左、右件共模生产

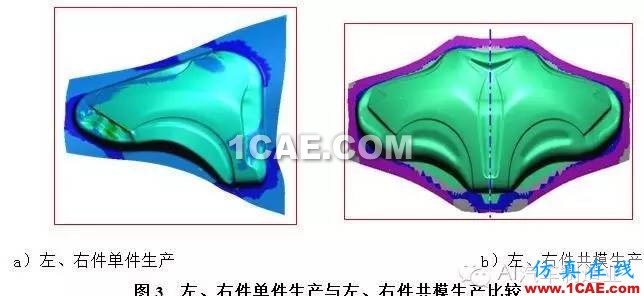

采用左、右件共模生产不但更利于材料的成形,重要的是要比单件生产更能发挥节材效能。我公司在零件的冲压工艺选择上,最初某车型左右翼子板仅从成形性上选择而没有充分考虑到成本控制方面的因素,采用左、右件分别拉伸成形,材料利用率为26.8%,采用左、右件共模拉伸,材料利用率为33.5%,相比高出6.7%,每生产一件(左或右)要少消耗材料2.8kg,少开发五套模具,减少了工序数,降低了设备及人员的占用和资源消耗等。从成本控制的角度来看,两种方案的优劣比较明显。我们在开发CE项目时,翼子板、车门外板就采用了左右件共模生产的方式。

通过上述比较分析,得知需尽量采用左、右件共模生产。能采用左、右件共模生产的零件有很多,这些零件在模具开发时稍加留意就可实现。

当然,除了工艺之外,影响成本的因素还有模具结构的设计、模具材料的选择、材料利用率的控制等多个方面,每个环节都有合理控制成本的方式和方法。总之,设计出强度最好、工序最少、模具开发成本最低且生产出产品的材料利用率最高的模具结构,是我们冲压专业循序渐进、不断学习的方向。对于国内汽车行业而言,要想在激烈的市场竞争中战胜强大的对手,降低制造成本是必须的。

相关标签搜索:冲压工艺中怎样控制成本? Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训