动力总成悬置支架振动噪声设计中的CAE仿真应用

2017-02-23 by:CAE仿真在线 来源:互联网

动力总成悬置支架振动噪声设计关系到整车振动噪声,它是动力总成悬置系统设计的必要部分。

本文将介绍悬置支架振动噪声设计方法,包括结构设计,模态设计,静刚度与动刚度设计等。通过案例分析悬置支架结构与悬置布置、悬置解耦结果的关系;悬置支架的模态分析、设计要求;悬置支架的静刚度设计方法及要求;悬置支架的动刚度设计及判断依据等。

在悬置支架模态计算、静刚度和动刚度计算中,使用HyperMesh软件进行几何处理,网格划分,使用HyperView或HyperGraph进行结果显示,可以大大提高悬置支架振动噪声设计的效率。

1、引言

悬置系统是指动力总成(包括发动机、离合器及变速器等)与车架或车身之间的弹性连接系统,该系统的好坏直接关系到发动机与车体之间的振动传递,影响整车的振动噪声性能。在悬置系统中,悬置起到支承发动机,衰减和隔离发动机振动的重要作用,对整车的振动噪声水平起到重要影响。而悬置支架起到连接悬置与发动机、车架或车身的重要作用,悬置支架的设计成功与否,对悬置系统本身的性能起到很大影响。

自从汽车振动噪声性能引起国内汽车公司重视以来,对动力总成悬置支架的优化设计就引起了振动噪声工程师的一致重视,出现了一系列针对动力总成悬置支架进行优化的案例[1-4]。随着国内振动噪声研究水平的不断提高,振动噪声工程师的工作已经从单纯的出现振动噪声问题后进行优化,逐步转移到进行合理的正向振动噪声设计,并在样车设计的前期解决振动噪声问题的思路上来。

2、支架结构形式

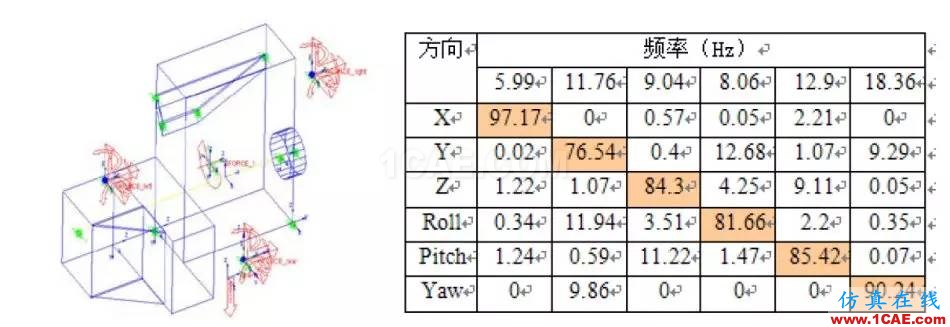

动力总成悬置支架结构与发动机的布置,车架或车身上各零部件的结构布置相关。同时,动力总成悬置支架结构应满足动力总成悬置解耦优化设计中提出的悬置布置角度和位置要求。图1为悬置解耦优化计算示例图,一般要求悬置解耦率在85%以上,各悬置频率分隔1Hz以上。

图1 悬置解耦优化计算示例

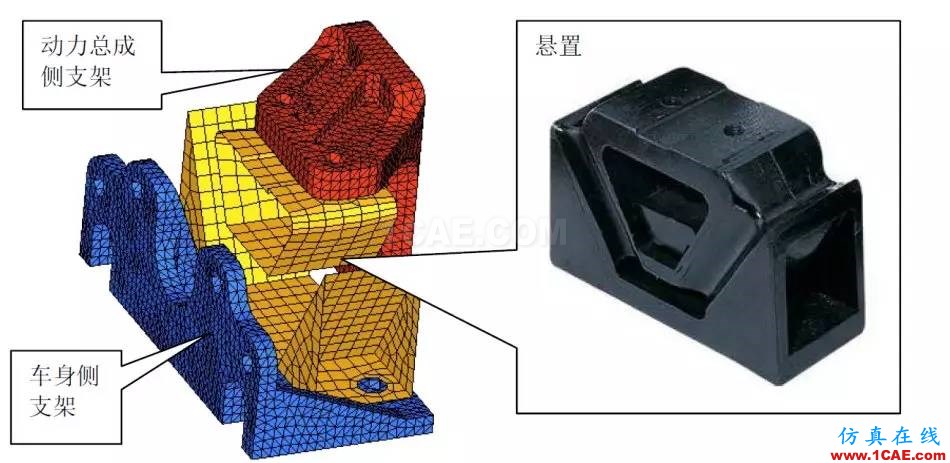

动力总成悬置布置形式多样,简单的按照悬置个数可以分为二点悬置、三点悬置、四点悬置、以及常用于大功率发动机的五点和六点悬置等。由于与动力总成悬置的布置有关,悬置支架的结构形式比较多,支架个数与悬置个数相关。总体来说,动力总成悬置支架分为主动侧悬置支架(动力总成侧)和被动侧悬置支架(车架或车身侧),结构如如图2所示。

图2 悬置支架结构图示例

3、支架模态设计

针对不同的发动机,对动力总成悬置支架的模态频率要求是不同的。动力总成悬置支架受发动机振动影响较大,为了与发动机振动隔离,动力总成悬置支架频率应设置在怠速频率以下或额定转速频率以上。低于发动机怠速频率的区域一般用于布置动力总成悬置系统的固有频率,同时动力总成悬置支架的频率一般较高,设计在该段频率困难较大,因此动力总成悬置支架固有频率一般布置在额定转速频率以上区域。

在进行动力总成悬置设计时,一般要求外部激励频率与系统固有频率之比至少达到1.414倍时才能起到隔振作用。相对于该悬置设计规则,经验上一般以不低于发动机额定频率2-3倍的频率为悬置支架频率设计值。一般也要求动力总成悬置支架的一阶模态频率在500Hz以上。

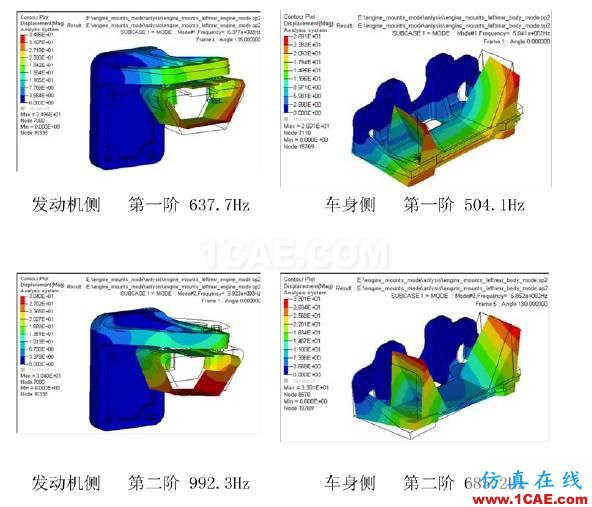

图3为对图2中动力总成悬置支架的模态计算结果。该悬置支架模态分析使用HyperMesh进行网格划分,从而导出有限元模型进行模态计算,最后使用HyperView软件进行结果显示。计算结果为:发动机侧支架一阶频率为637.7Hz,二阶频率为992.3Hz;车身侧支架一阶频率为504.1Hz,二阶频率为685.2Hz。该悬置对应的发动机额定转速为3600rpm,按3倍的发动机额定转速对应频率计算,要求动力总成悬置支架一阶频率在360Hz以上,示例中悬置支架满足该要求,且一阶频率在500Hz以上,满足振动噪声设计要求。

图3动力总成悬置支架模态设计示例

4、支架静刚度设计

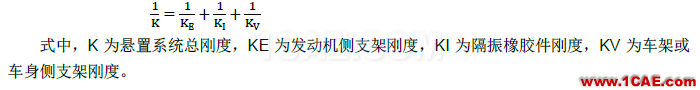

动力总成悬置系统的隔振效果不仅取决于橡胶件的刚度,还与悬置支架的刚度有关。支架-隔振橡胶件-支架共同组成动力总成悬置系统,从而起到在发动机和车架或车身之间隔振与支承的作用。悬置系统的总刚度可用下式表示:

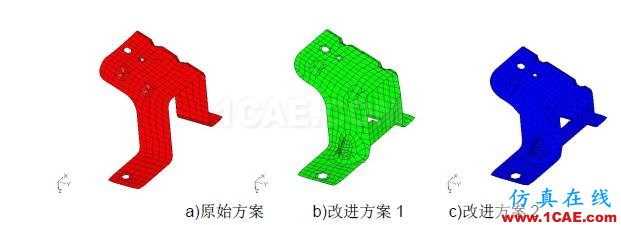

根据上式悬置支架的刚度应尽量大,这样悬置系统的刚度就近似于隔振橡胶件的刚度,从而使悬置系统达到好的隔振效果。一般来说,支架刚度应为隔振橡胶刚度的6-10倍。如图4所示为某样车动力总成后悬置支架设计改进的实例。改进方案1相比原始方案加宽并加肋板,改进方案2相比方案1降低了悬置高度。本静刚度优化实例中采用HyperMesh进行网格划分,然后导出有限元模型进行计算,采用文本文档从结果文件中读取结果。

图4动力总成悬置支架静刚度设计示例

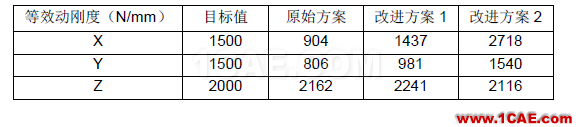

在三个方案中,经过分析,其静刚度计算如下表。在加肋板及加宽后,后悬置的Z向静刚度达到了要求,但X向和Y向刚度仍然不足;经过与设计部门协调相关布置,在改变悬置支架的高度后,动力总成悬置支架三个方向的静刚度都满足了要求。

表1 后悬置静刚度结果对比表

5、支架点动刚度设计

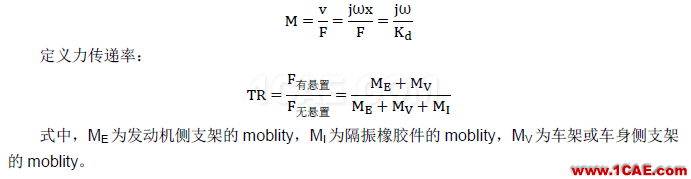

动力总成悬置系统的隔振效果不仅仅与静刚度有关,还与动刚度有关。动刚度是指单位位移作用下,作用点沿位移作用方向的力随位移作用频率的变化。对于橡胶等粘弹性体减振元件,其动刚度是描述减振性能的关键指标。对动力总成悬置支架来说,与支架动刚度密切相关的一个概念是Mobility,它指在单位力作用下作用点沿力作用方向的速度随力作用频率的变化,反映零部件的局部动态刚度特性;mobility和动刚度之间的关系为:

由上式可知,当动力总成悬置支架的点动刚度远大于悬置的动刚度时,可有效隔离发动机的振动。由于动刚度(Mobility)会随着频率而变化,所以需要在整个工作频率下对其进行考核。

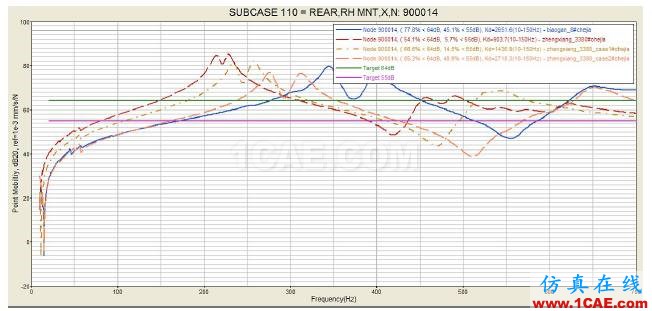

一般要求动力总成悬置系统具有20dB以上的力传递损失,这相当于力传递率是0.1,振动的能量能量损失99%。如果车架和动力总成的动刚度相同,并且其是悬置动刚度的18倍以上,则可达到20dB的力传递损失。在图4的动力总成悬置支架优化实例中,各支架的X向点动刚度如图5所示,经过计算其等效动刚度如表2所示。在完成计算后采用HyperGraph读取结果曲线。由分析结果可知,改进方案2达到设计的动刚度目标值,可以作为实际设计方案。

图5 动力总成悬置支架点动刚度设计

表2动力总成悬置支架10-150Hz等效动刚度表

6、总结

动力总成悬置支架设计是否合理影响整个悬置系统的性能;动力总成悬置支架NVH设计应包括从悬置解耦来设计支架结构,悬置支架的模态设计,静刚度设计和动刚度设计等内容。

动力总成悬置解耦率一般要求在85%以上,各悬置频率分隔1Hz以上;动力总成悬置支架的频率要求在发动机额定或最高转速频率的2-3倍,一般要求第一阶模态频率在500Hz以上;动力总成悬置支架静刚度要求为悬置静刚度的6-10倍;动力总成悬置支架动刚度要求在悬置动刚度的18倍以上。

在悬置支架模态计算、静刚度和动刚度计算中,使用HyperMesh软件进行几何处理和网格划分,使用HyperView和HyperGraph进行结果显示和曲线处理,可以大大提高悬置支架振动噪声设计的效率。

相关标签搜索:动力总成悬置支架振动噪声设计中的CAE仿真应用 HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训