基于料厚灵敏度的轿车车身刚度优化

2017-02-16 by:CAE仿真在线 来源:互联网

摘要:轿车车身一般是承载式车身,是汽车的主要受力总成,车身刚度是考察车身性能的非常重要的指标。本文在汽车开发设计阶段通过优化软件OptiStruct进行车身刚度分析,并对车身钣金进行料厚灵敏度分析,找到车身的薄弱环节,最后通过对车身刚度进行优化,使其满足目标值要求。

1 前言

轿车一般都采用承载式车身结构,是汽车的主要受力总成,白车身刚度是考察车身性能的非常重要的指标,直接影响整车NVH性能和可靠性性能。因此在轿车开发阶段把控好轿车车身刚度,对于提高轿车设计效率和降低开发成本,实现汽车轻量化设计,提高整车性能等都是十分重要的。目前CAE技术广泛应用于汽车行业,是轿车前期开发把控刚度性能的最重要的手段。汽车车身是一个有几百个到上千个零部件组成复杂结构,在设计阶段需要反复修改和优化,采用灵敏度分析可以找到车身结构的薄弱环节,有针对性的进行车身结构修改,从而避免车身设计修改的盲目性,同时它也是车身结构优化的基础。

某轿车白车身为研究对象,使用HyperMesh软件建立白车身有限元模型,用OptiStruct软件对车身结构进行刚度分析,并通过车身刚度料厚灵敏度分析,找到车身的薄弱环节,通过对车身薄弱环节的优化,提高了车身的弯曲和扭转刚度,通过优化,车身的弯曲和扭转刚度满足设计目标,很好的完成了白车身刚度管控。提高了整车的性能。

2 白车身有限元模型

HyperMesh软件对导入其中的白车身几何模型进行分组,抽中面,几何清理(修补缺失面、压缩边、去倒角倒圆、建立washer孔等),选择合适的单元类型和材料类型,对车身结构进行网格划分,其中车身钣金结构、风挡玻璃等部件采用四边形单元为主,三角形单元为辅的shell单元模拟,焊点采用ACM单元类型进行模拟,焊缝采用刚性单元模拟,粘胶用实体单元模拟,共541851个单元,按照网格质量要求进行质量检查,对不满足质量要求的单元进行修改,使其满足网格质量管控要求,并检查单元自由边和单元法向,材料采用统一各项同性本构材料。最后按照BOM表,赋予车身结构正确的材料属性及正确无误的厚度信息。白车身有限元分析模型见图1。

图1轿车车身有限元模型

3 车身刚度料厚灵敏度分析

3.1 车身结构料厚刚度灵敏度理论的理论简介

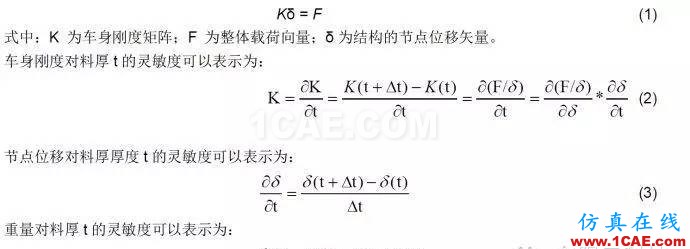

目前,车身结构弯扭刚度灵敏度广泛的应用于概念轿车车身弯曲、扭转刚度分析、设计阶段车身刚度优化以及车身的减重分析过程中,灵敏度主要指刚度及模态对零部件料厚的灵敏度,包括车身刚度对料厚和材料的灵敏度,模态频率对料厚的灵敏度,以及车身重量对料厚的灵敏度。其中车身结构的刚度可以表示为:

从式子(3)可以看出,厚度灵敏度与初始厚度相关。OptiStruct使用Dresp2卡片可以直接通过位移定义弯曲和扭转刚度,从而直接求解车身弯曲和扭转刚度的灵敏度。

3.2 车身刚度灵敏度分析的三要素

设计目标:以白车身的整体质量最小为优化目标,需要定义总质量响应Dresp1卡片,标识为mass,即把重量响应定义为灵敏度分析的目标。设计变量:以车身零件的厚度为设计变量,需要用desvar定义尺寸变量的初始值,上限值和下限值,并使用dvprel卡片与shell单元厚度关联起来。其中初始值通常设置为shell单元的厚度值。因为灵敏度和shell单元厚度的初始值相关,因此需要正确定义。厚度t与变量var的关系为

约束条件:弯曲刚度≥设计目标值,扭转刚度≥设计目标值,对于灵敏度分析,目标值的大小没有意义,做优化时,设计目标值才是有意义的,约束的定义需要使用dconstr卡片,并与定义刚度的dresp2关联。

3.3 车身刚度的灵敏度分析

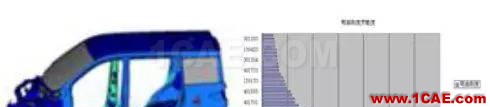

通过式(2)计算节点位移相对于零件的料厚参数变化的灵敏度,再通过节点位移和车身刚度之间的联系,进而得到车身弯曲扭转刚度的灵敏度。弯曲和扭转灵敏度计算分析结果如图2、3所示。图2中分别用颜色和柱状图表示车身部件的弯曲刚度灵敏度,根据图2可以清楚看出,弯曲刚度灵敏度大的部件为门槛梁、门槛梁加强板,后纵梁、B柱、后纵梁加强板等,即改变这些部件的厚度,会导致车身结构弯曲刚度的显著改变。根据图3可以清楚看出,扭转刚度灵敏度大的部件为背门框、后纵梁、B柱、后纵梁加强板、备胎、后地板加强板等,即改变这些部件的厚度,会显著改变车身结构弯曲刚度。

图2单位质量的弯曲刚度灵敏度

图3单位质量的扭转刚度灵敏度

4 车身刚度优化

根据车身弯曲、扭转刚度的单位质量的灵敏度结果,很容易找到车身结构的设计弱点,并且通过单位质量的灵敏度,可以有效的提高材料利用率。

车身弯曲、扭转刚度优化的过程大致如下:首先找到车身结构的弱点,车身弯扭刚度灵敏度大的部件,查看此部件结构的应变能比较集中的位置。其次对这些位置进行局部加强,结构局部加强可以从增大局部的空腔面积、增加焊点、焊缝、结构胶;增加结构搭接,外部增加加强件,空腔内部加强件,优化结构的加强筋布置;增加零部件的料厚等。下面是列举一些优化方案。

方案1:门槛梁下移10mm,弯曲刚度提高8%,,扭转刚度提高3%,如图4所示。

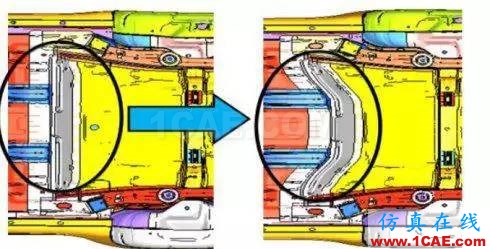

方案2:将后地板横梁变形,横梁中部向尾部拉,使其形状由“一”变成拱型,扭转刚度提高5%,弯 曲刚度提高2%;如图5所示。

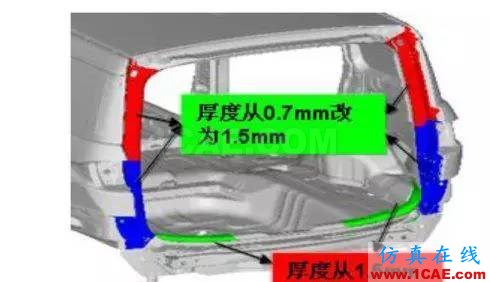

方案3:背门框加厚,扭转刚度提高10%,弯曲刚度提高1%,如图6所示。

方案4:轮毂包延长,并建立搭接关系,扭转刚度提高5%,弯曲刚度提高1%,如图7所示。

图4门槛梁下移10mm

图5后地板横梁形状改变

图6背门框加料厚

图7轮毂包延长

通过优化方案的叠加,并且和设计部分进行对接方案,根据设计和工艺部门的建议以及优化方案本身的工艺成本可行性和方案的有效性,最终确定可实施的优化方案,使得车身弯扭刚度满足设计目标要求。

5 结论

本文基于白车身料厚灵敏度分析理论,应用Altair公司的HyperWorks的优化软件OptiStruct对车身的料厚进行了灵敏度分析,找到了车身结构的薄弱点,并进行了结构优化,使得车身弯曲和扭转刚度得到车身刚度设计目标要求。

(1)本文通过车身零部件的料厚灵敏度分析,找到了车身弯曲和扭转刚度灵敏度高的部件,对这些部件进行加厚可以有效的提高车身刚度。

(2)本文使用多种方法来提高车身的弯曲和扭转刚度,有效的提高车身材料的利用率。

(3)对称件使用同一个变量,提高了优化效率,并且保证对称件的厚度相同。

(4)本文所采用的车身弯扭刚度优化方法和优化思路在车身刚度优化实践中进行了成功的应用,充分证明其方法具有实用价值和工程价值。

相关标签搜索:基于料厚灵敏度的轿车车身刚度优化 HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训