【视频揭秘】为啥超临界注塑在汽车应用上越来越广?

2016-11-30 by:CAE仿真在线 来源:互联网

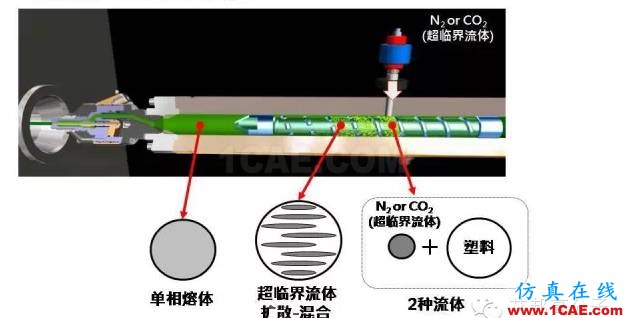

前沿:塑料微发泡成型技术(MuCell),是将超临界流体(N2或CO2)注入射出机料管中,透过螺杆将超临界流体与塑料混炼成均匀单相流体。超临界流体与熔融态高分子之匀相混合物在射出过程中因为瞬间压降造成热力学不平衡,使得流体进入模穴后气体得以从熔融态塑料当中扩散成核并长成均匀微细气泡。含有微细气泡的塑料经模具冷却固化得到微细发泡成品。现在我们先来看两个相关的视频。

推荐阅读:超临界注塑发泡成型技术在汽车产业的应用

建议在wife下观看,土豪请随意

此一制程省去传统制程的保压阶段而节省制程周期时间,同时解决传统射出产品不均匀收缩与翘曲变形等问题,大幅提升产品尺寸精度。另外,微发泡制程比一般射出制程有较短的生产周期,其产品因使用气体作为发泡媒介而兼具制程环保、产品轻量化的优点且产品塑料可回收。

该技术被广泛用于各种产业制造中,如商业设备、工业/电子和汽车产业等。图1为该技术在汽车零部件上的应用案例。

图1 部分Mucell部分在汽车上的应用案例

现在我们来详细介绍一下塑料微发泡成型技术

一、微发泡成型过程可分成三个阶段:

(1)首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体并保持在高压力下,如图2;

(2)然后,通过开关式射嘴射进温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,

(3)最后这些气泡核逐渐长大天生微小的孔洞。

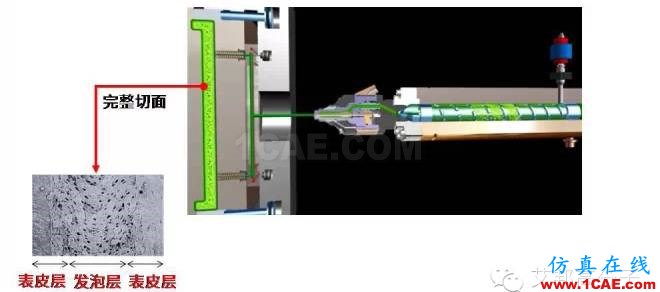

我们从制品截面可以明显看到表层还是未发泡的实体层如图3,这是由于在填充过程中模具温度较低,表面的树脂冷却迅速,细胞核没有成长的时间所以还未发泡。

图2 注塑工艺原理

图3 制品界面剖图

二、使用MuCell必须在注塑机上装上特别的螺杆和机筒:

1. 螺杆具有特殊的螺纹设计——超临界流体被射进搅拌区后需要特别的螺纹来切碎超临界流体使之与热熔胶充分溶解从而形成单相融体。

2. 单相融体必须保持在一定的高压下才不会离析,Trexel的机筒有单向止逆阀和开关式射嘴设计从而在机筒前真个射出段形成一个密闭高压的区间。当注射时,开关式射嘴打开,单相融体瞬间注进模具型腔开始发泡。

三、特点及优势

1、与常规注塑成型制品的比较

微发泡模塑制品的平均成本可降低16%-20%。而这主要通过四个方面实现:

1)微发泡注塑循环周期可减少50%,从而降低了加工成本。同时注塑制品的下脚料比例降低,设备的能耗也更低。

2)对于相同类型的制品,微发泡注塑工艺可以使用更小和更少的机器,模具成本更低,从而降低投资成本。

3)由于微发泡注塑制品的密度降低,可以设计具有更薄壁结构的制品,降低制品的材料成本。

4)由于减少或消除了常规模塑在合模和保压过程中产生的模内应力,因此微发泡注塑可以制备更平、更直和尺寸精度更高的制品,从而为制品的品质和价格提升提供了更大空间。回复“注塑”,查看更多

2、与其他注塑成型工艺的比较

许多其他的注塑成型工艺过程也使用或涉及气体或发泡剂,这些工艺主要有:结构发泡注塑、气体辅助注塑和化学发泡成型。

1)微发泡注塑与结构发泡注塑

|

微发泡注塑 |

优点 |

①在某些方面比结构发泡注塑更有优势,如对于大多数材料包括常用的工程塑料来说,其材料的减少和注塑循环时间的降低更加显着。②能够成型同时具有薄壁和厚壁的结构,制品设计方面的灵活性更大。 |

|

缺点 |

微发泡注塑对于具有大长厚比的制品和厚壁(大于6毫米)制品方面则没有太多优势。 |

|

|

结构发泡注塑 |

优点 |

通常用于成型较大的制品,最常见的是采用特殊的低压注塑机加工高密度聚乙烯(HDPE)原料。其制品的重量减轻可以达到10%或更多。 |

|

|

|

2)微发泡注塑与气体辅助注塑

|

微发泡注塑 |

优点 |

能够更多地降低制品重量,以更短的循环时间成型,并且制品翘曲较少,同时也能够消除收缩痕。 |

|

缺点 |

微发泡对于厚壁制品的成型没有优势,而且其制品的表面质量也无法达到非常完善。 |

|

|

气体辅助注塑 |

优点 |

可以成型表面质量非常高的制品,通过对模具和制品进行特殊设计,在厚壁制品的内部设计空腔实现气体辅助注塑。 |

|

缺点 |

气体辅助注塑通常只用于消除制品的收缩痕 |

3)微发泡注塑与化学发泡成型

|

微发泡注塑 |

优点 |

微发泡注塑的优势在于,许多吸热型的化学发泡剂会生成水(也产生CO2气体),因此需要添加吸水剂以防止由于水的存在而造成聚合物熔体的降解现象。 |

|

缺点 |

对于要求透明性强和表面质量非常高的制品,采用微发泡注塑成型技术需要更加慎重 |

|

|

化学发泡成型 |

优点 |

其通常用于厚壁制品成型以消除收缩痕,同时也可以降低制品密度。 |

|

缺点 |

①对于薄壁制品使用化学发泡剂会使表面质量劣化,同时会显着降低其力学性能,从经济性角度出发,化学发泡不能够大幅度降低密度。②气体发泡剂生产批号的不同致使在生产过程中不得不随时调整生产工艺。③由于化学发泡剂本质上的热稳定性不佳,因而很难用于加工高温型树脂。④化学发泡剂通常会在树脂中有所残留,或产生副产品。⑤带有副产品或未分解化学发泡剂的树脂通常会使制品耐老化性能降低,并可能导致模具排气孔堵塞,而且,其加工过程中产生的下脚料很难就地回收使用。 |

三、MuCell微发泡注塑的新技术发展

当然,微发泡注塑成型技术也并非完美无缺,对于要求透明性强和表面质量非常高的制品,采用微发泡注塑成型技术需要更加慎重。但可以和表面喷涂结合起来,也可以和IMD(模内注塑装饰技术)结合,做出来的产品没有缩水痕、更平直、外表更美观。回复“注塑”,查看更多

来源: 腾讯视频 艾邦高分子整理 转载请注明出处

相关标签搜索:【视频揭秘】为啥超临界注塑在汽车应用上越来越广? Moldflow分析培训 Moldflow课程培训 Moldflow注塑分析的塑胶制品应用 Moldflow视频 Moldflow技术教程 Moldflow资料下载 Moldflow分析理论 Moldflow软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训