差速器齿轮疲劳寿命仿真分析方法研究

2016-12-23 by:CAE仿真在线 来源:互联网

本文以卡车常用的差速器齿轮为研究对象,采用hyperwork软件+lsdyna软件进行应力分析,将结果导入fatigue软件中进行疲劳寿命仿真分析的方法,成功的对其进行了疲劳寿命仿真分析,得出了合理的结果,表明此种方法做差速器齿轮疲劳寿命仿真分析可行,为差速器齿轮的疲劳寿命仿真分析提供了一种可行的方法和途径。

汽车差速器是汽车中很关键的一个零部件,它的主要作用是满足汽车转弯时两侧车轮转速不同的需求。差速器由差速器壳、行星齿轮、行星齿轮轴和半轴齿轮等机械零件组成。差速器齿轮工况复杂,受力环境差,很容易出现疲劳破损和损坏等现象。如果在设计中能够通过仿真分析预测其寿命,能够为设计提供依据,将会大大减少设计误差,减少研发试验成本,提高设计成功率,并且通过分析对结构进行优化设计,能够达到提高产品质量和寿命的目的。但是差速器齿轮涉及齿面接触等非线性仿真分析,且结构复杂,对其进行疲劳寿命分析难度较大,所以研究一种切实可行的差速器齿轮的疲劳寿命仿真方法意义很大。

11 本文研究差速器齿轮简介

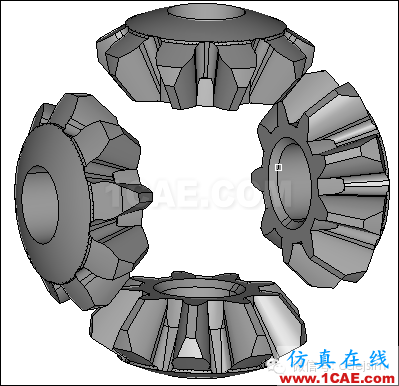

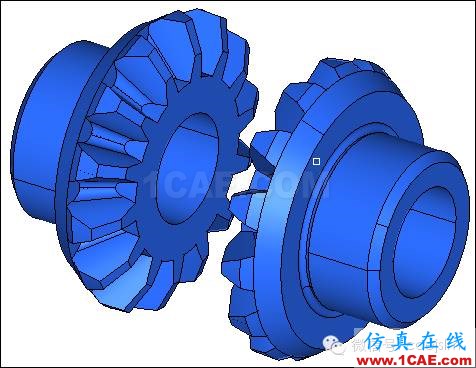

本文所研究的差速器齿轮为卡车中常用的锁止式差速器,其实物图如图1-1所示,1为主减输入轴,2为差速器壳,3为行星齿轮,4为半轴齿轮。本文的研究对象为差速器齿轮,如图1-2所示,左边为行星齿轮,右边为半轴齿轮。

图1-1 差速器图

图1-2 差速器齿轮

22 差速器齿轮疲劳分析方法研究与结果

差速器齿轮由半轴齿轮和行星齿轮组成,由行星齿轮驱动半轴齿轮转动,涉及齿面之间的接触非线性分析。疲劳耐久性分析是在应力基础上的一种寿命预测,首先得进行结构应力分析,lsdyna具有强大的非线性分析能力,能够很好的进行接触设置,本文采用lsdyna软件对其进行结构应力分析。疲劳寿命仿真分析使用fatigue软件。

2.1 结构应力分析

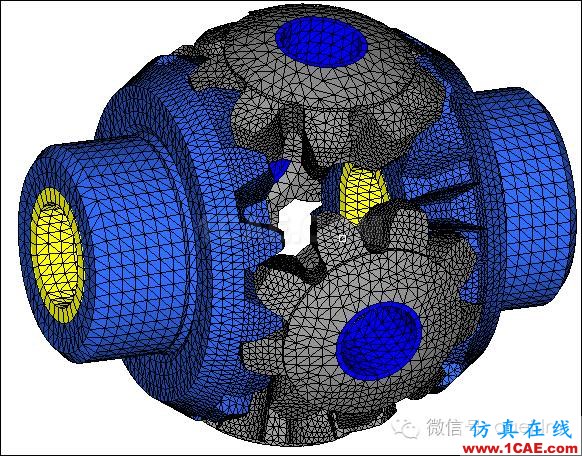

本文使用hyperworks软件对其进行前后处理,使用lsdyna进行计算。本文选择在直线行驶下的工况作为研究对象,直线行驶工况下的载荷为行星齿轮输入36000NM的扭矩,半轴齿轮输出18000Nm的扭矩,材料采用20CrMnTi,其参数如表2-1所示。将载荷和材料参数输入,建立仿真模型,如图2-1所示。

表2-1 差速器齿轮材料性能参数

|

材料 |

弹性模量 |

泊松比 |

材料密度 |

屈服强度σs |

抗拉强度σb |

|

20CrMnTiH |

207GPa N/m2 |

0.25 |

7.8×103kg/m3Kg/3 |

≥850 MPa |

≥1080 MPa |

图2-1 差速器齿轮分析模型

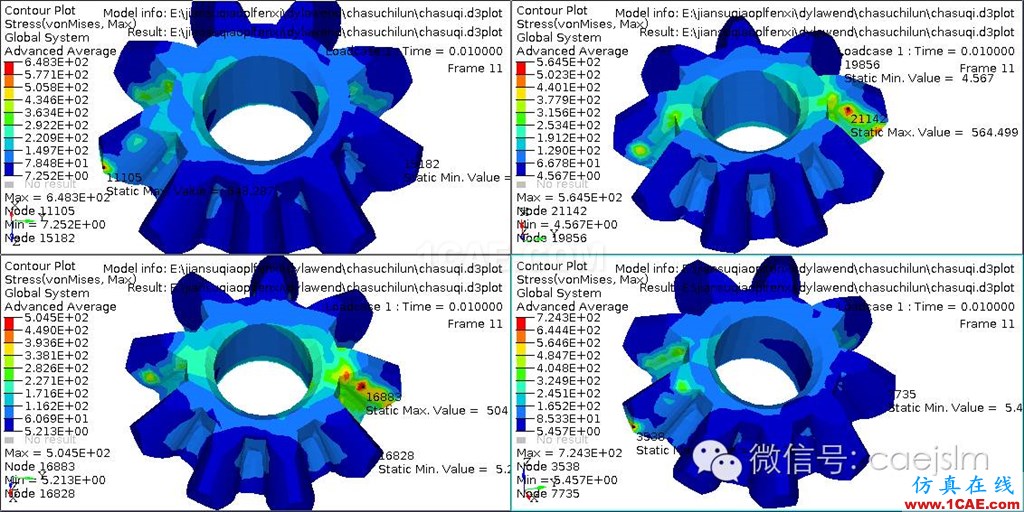

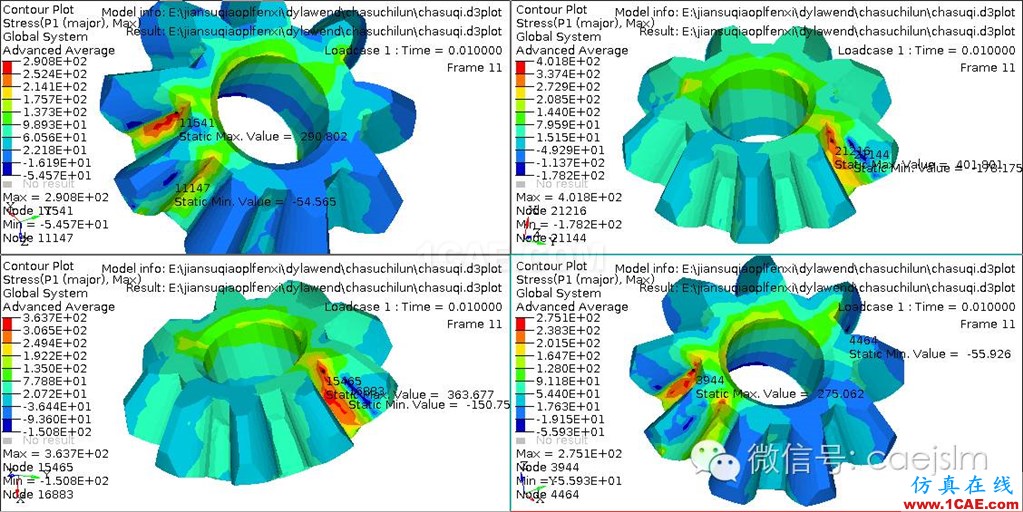

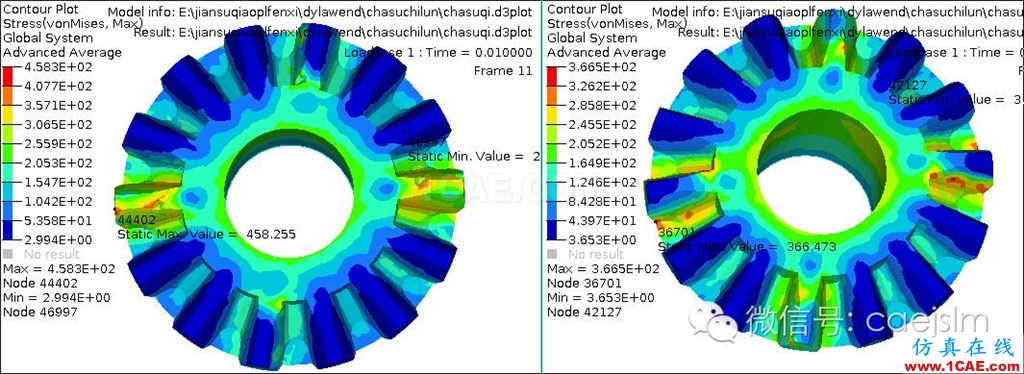

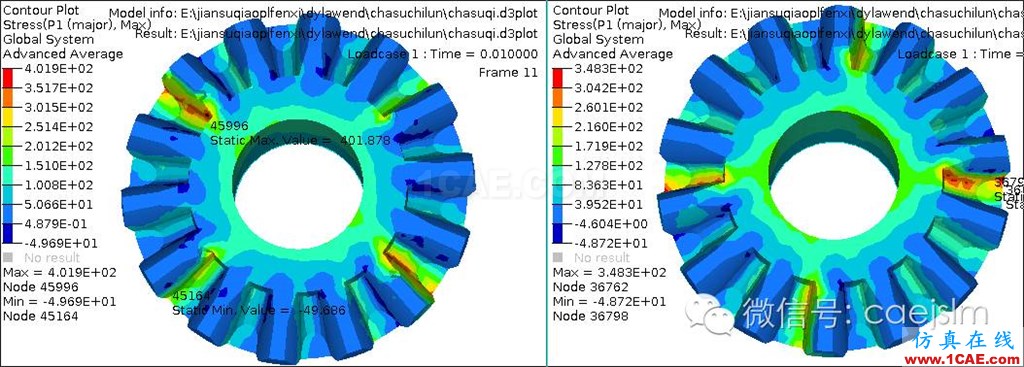

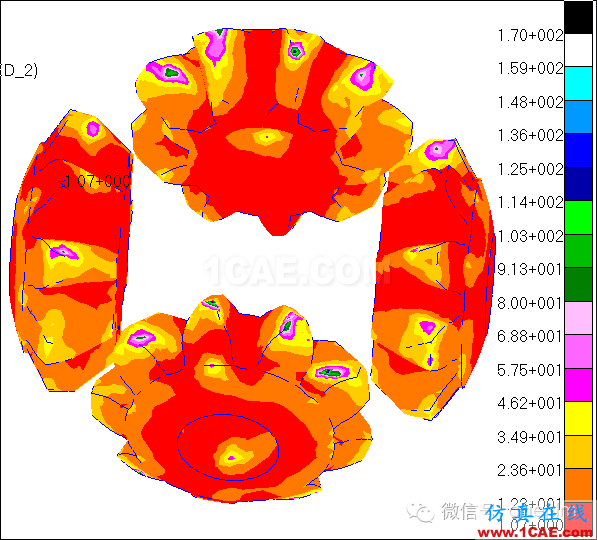

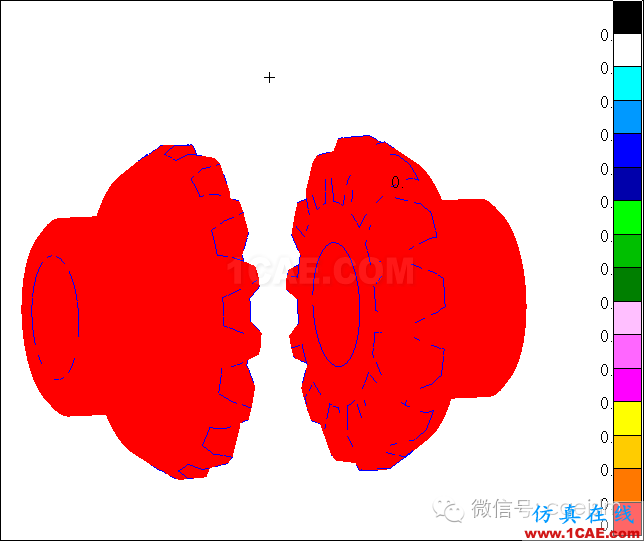

通过lsdyna软件计算,hyperview软件进行结果后处理,得分析结果如表2-2所示,应力分布云图如图2-2所示, 从结果中看出行星齿轮、半轴齿轮的最大vonmises应力分别为724MPa、458MPa,均低于屈服极限850MPa。行星齿轮、半轴齿轮的最大拉应力分别为402MPa、402MPa,低于抗拉强度1080MPa。

表2-2 结构应力分析结果

|

零件名称 |

最大Vonmises应力(Mpa) |

最大拉应力(Mpa) |

|

行星齿轮1 |

648 |

291 |

|

行星齿轮2 |

565 |

402 |

|

行星齿轮3 |

505 |

364 |

|

行星齿轮4 |

724 |

275 |

|

半轴齿轮1 |

458 |

402 |

|

半轴齿轮2 |

367 |

348 |

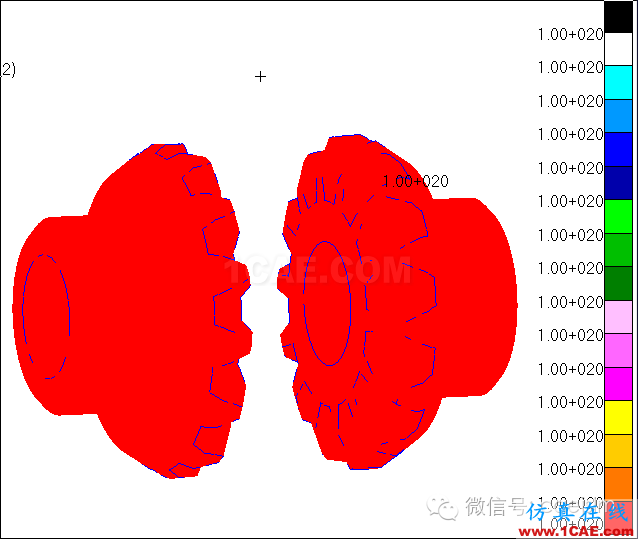

a) 行星齿轮vonmises应力云纹图

b) 行星齿轮拉应力云纹图

c) 半轴齿轮vonmises应力云纹图

d) 半轴齿轮拉应力云纹图

图2-2 半轴齿轮应力云纹图

2.2 疲劳寿命预测分析

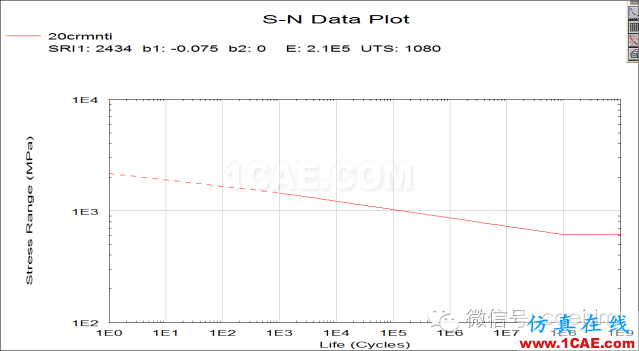

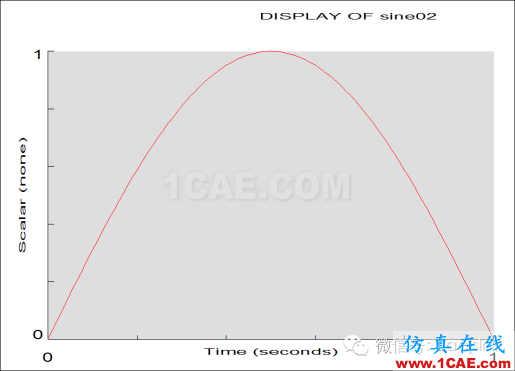

本文使用fatigue软件对其进行疲劳寿命预测,由于其为高周疲劳,故采用s-n分析方法,对其进行疲劳寿命分析。首先读取lsdyna计算结果文件,导入后进行疲劳分析参数设置,然后进行材料参数设置,其sn曲线如图2-3所示,进行载荷历程设置,其载荷历程使用简化的载荷历程曲线,如图2-4所示。

图2-3 20CrMnTi的SN曲线图

图2-4 疲劳分析载荷历程曲线

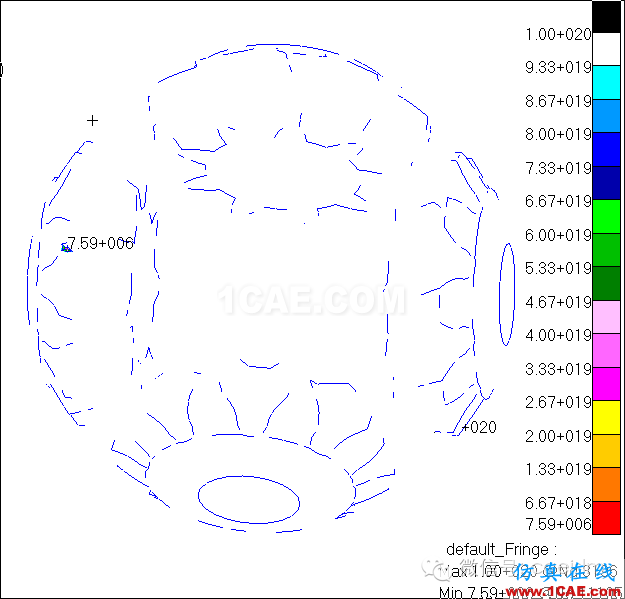

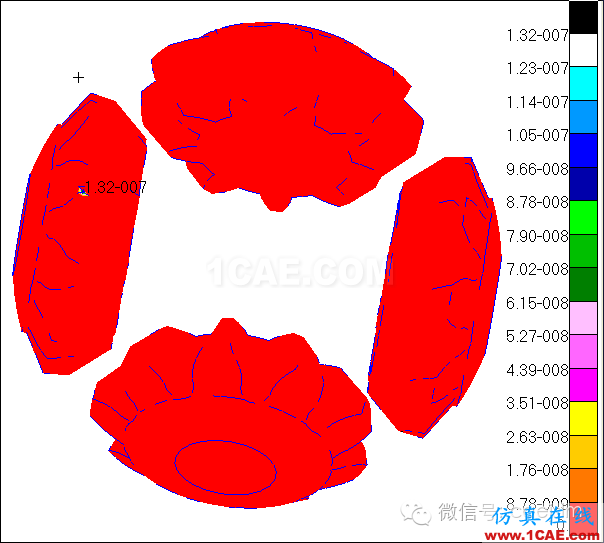

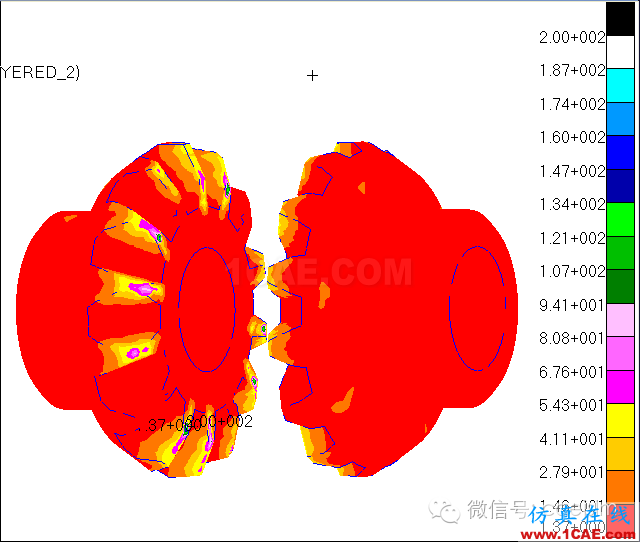

将以上参数输入,并进行加载,得疲劳寿命结果如表2-3所示,其寿命云图如图2-5和图2-6所示,从结果中看出,行星齿轮最低寿命为759万次,最大破损为1.92e-7,最小安全因子为1.07;半轴齿轮最低寿命为1016万次,最大破损为0,最小安全因子为1.37。

表2-3 疲劳耐久性分析结果

|

零件名称 |

最低寿命(万次) |

最大破损度 |

最小安全因素 |

|

行星齿轮 |

759 |

1.92e-7 |

1.07 |

|

半轴齿轮 |

1016 |

0 |

1.37 |

图2-5 行星齿轮寿命、破损度和安全因子云纹图

图2-6 半轴齿轮寿命、破损度和安全因子云纹图

33 结论

本文以卡车常用的差速器齿轮结构为研究对象,成功的对其进行了疲劳寿命预测分析,得出了合理的可靠的结果,表明使用hyperwork软件+lsdyna软件进行应力分析,将结果导入fatigue软件中进行疲劳寿命仿真分析的方法可行,为差速器齿轮的疲劳寿命仿真分析提供了一种可行的方法和途径。

相关标签搜索:差速器齿轮疲劳寿命仿真分析方法研究 ls-dyna有限元分析培训 ls-dyna培训课程 ls-dyna分析 ls-dyna视频教程 ls-dyna技术学习教程 ls-dyna软件教程 ls-dyna资料下载 ansys lsdyna培训 lsdyna代做 lsdyna基础知识 Fluent、CFX流体分析 HFSS电磁分析