风电机组叶片流固耦合的数值模拟方法

2016-12-21 by:CAE仿真在线 来源:互联网

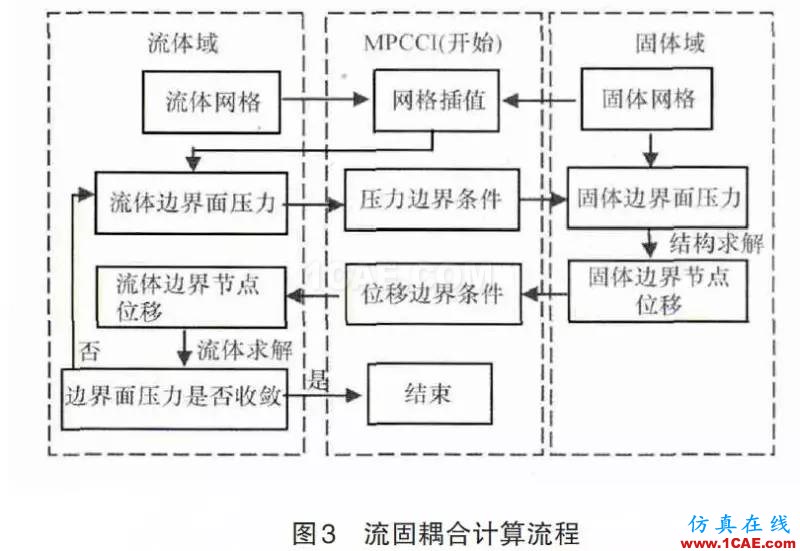

随着风电机组单机容量的不断增大,风电机组叶片尺寸也越来越长。对于超长风电机组叶片的气动计算及结构计算,常规的叶片刚性体假设所引起的误差越来越大,因此必须考虑叶片在风载条件下结构变形对气动力的影响。流固耦合(fluid-structure interaction, FSI)是研究风电机组叶片气弹特性及结构特性的重要手段,国内外通过流固耦合对叶片的结构响应、流场变化、叶片载荷分布等特性进行了一系列研究。流固耦合按照求解方法可分为完全耦合和交替求解。李媛等以MPCCI为数据交换平台连接商用CFD,CSD软件,模拟考虑风切变时轮毂高度额定风速下的风轮全三维流固耦合,分析了风剪切对叶片绕流、变形以及耦合作用对载荷分布的影响规律。胡丹梅等采用k-SST紊流模型和滑移网格技术,对海上风电机组叶片进行了流固藕合计算分析,发现叶片流固耦合作用使叶片气动攻角、扭矩增大。Zahle等采用不可压缩重叠网格技术,分析了水平轴风电机组风轮与塔架间的耦合作用。Hsu等通过对5 MW三叶片水平轴风电机组风轮在有无塔架情况下进行了流固耦合研究,发现叶片转过塔架时由于塔影效应使单个叶片气动扭矩降低10%-12%。 Zhang等通过对比研究,发现风切变对风电机组叶片变形及应力的影响明显大于流固耦合所产生的作用。任年鑫等基于三维黏性不可压缩Navier-Stokes方程和重整化群k-ε(RNG)湍流模型,数值模拟美国可再生能源实验室(NREL)5 MW海上风电机组的气动性能,并研究了浮式平台不同运动幅值及运动周期对风电机组叶片气动性能的影响规律。陈海萍等选用k-ε湍流模型,将风作为黏性不卡压缩流体,计算出流固耦合作用下风电机组叶片的应变分布。李德源等采用计算多体系统动力学理论,基于R-W(Roberson-Wittenburg)建模方法,建立柔性叶片的气弹耦合方程,结合相应的风电机组气动载荷分析模块,实现了叶片的气弹耦合分析。王旭东等将叶片的启动与结构力学模型进行耦合,研究叶片变形对来流的影响,提出一种旋转叶片结构性能分析方法。Dong等应用CFD-CSD祸合方法对风电机组叶片的载荷及气弹特性进行研究,发现叶片气弹变形显著降低气动载荷。MEXICO (model experiment incontrolled conditions)实验是由欧盟资助的一项大型风电机组实验。梁明轩通过对叶片模态分析得到叶片各阶模态,发现叶片扭转、挥舞、摆振三者之间的耦合,并对叶片气动弹性问题进行研究,建立叶片颤振方程,确定了叶片颤振发散条件。杨华等应用风电机组旋转叶片表面压力的三维PIV(particle image velocimetry)流场测量方法,测试得到无偏航工况下叶片上5个测试断面的表面压力系数分布,并计算了该工况下叶轮所受的轴向力和切向力。潘旭运用Ansys、CFX基于Ansys Workbench软件平台对某MW级水平轴风电机组叶片进行流固耦合数值模拟,分析了藕合过程中叶片的变形及应力变化。陆洋等利用Newmark数值积分法获得叶片气弹响应的稳态周期解,分别以NREL Phase VI非定常空气动力学实验及其公开的1.5 MW风电机组叶片为算例计算了有/无预弯叶片的气弹响应。以上研究均通过建立风轮旋转的计算模型对风轮流固祸合进行研究,网格划分困难,涉及到移动域与静止域网格匹配等复杂过程,计算成本高。为此,本文采用风切变形式模拟风轮旋转及来流风速的综合效应,研究风电机组叶片流固耦合数值模拟的一种新方法。

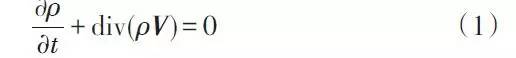

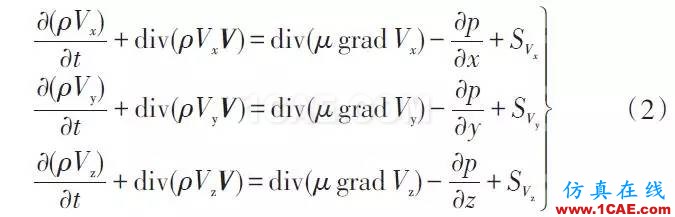

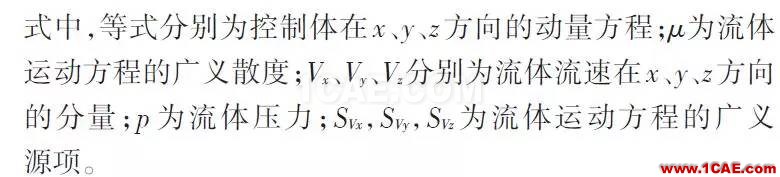

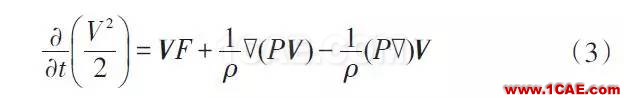

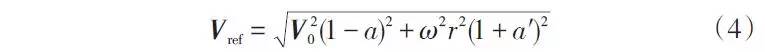

1流体计算模型

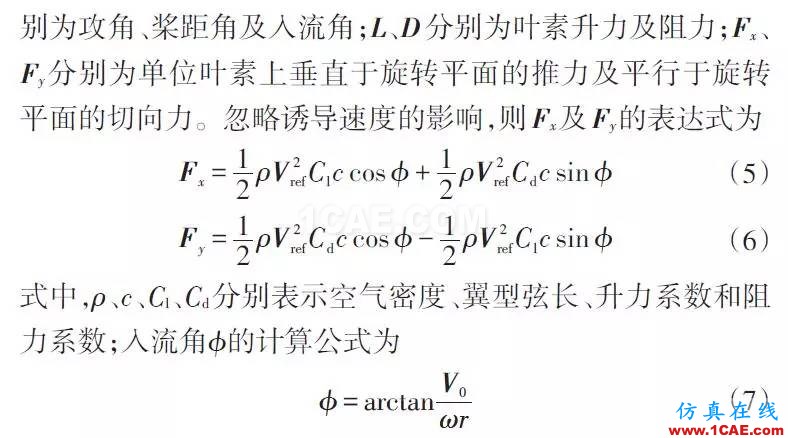

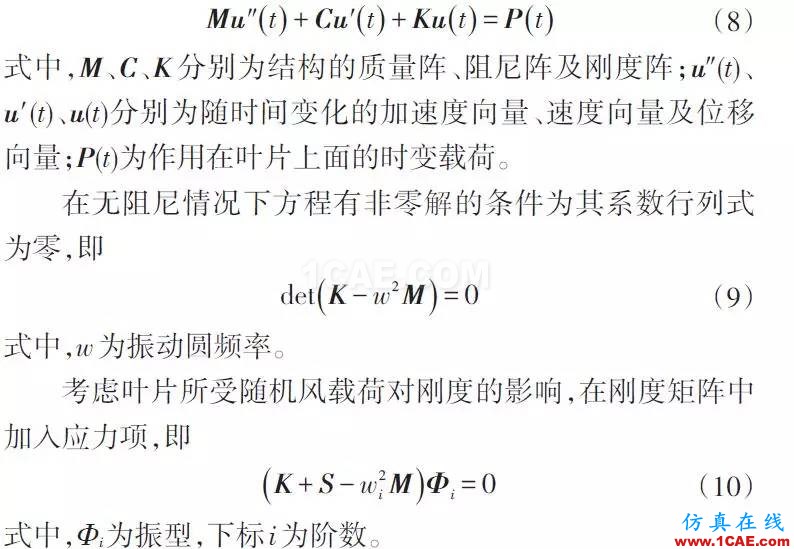

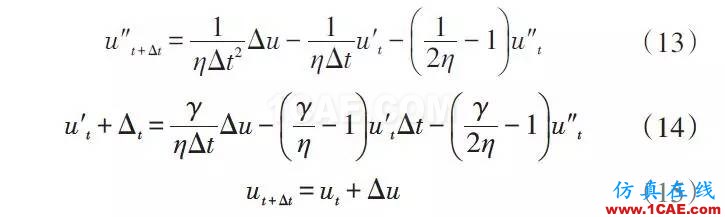

2结构计算模型

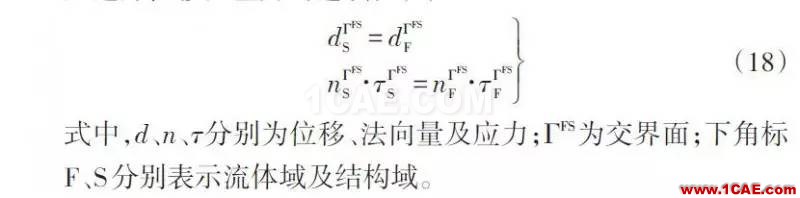

3边界条件

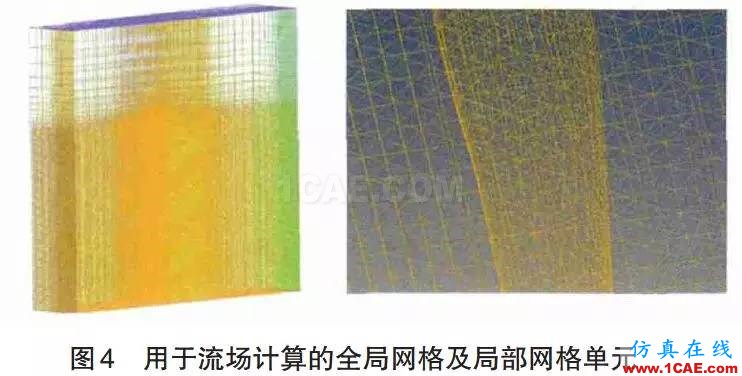

4算例分析

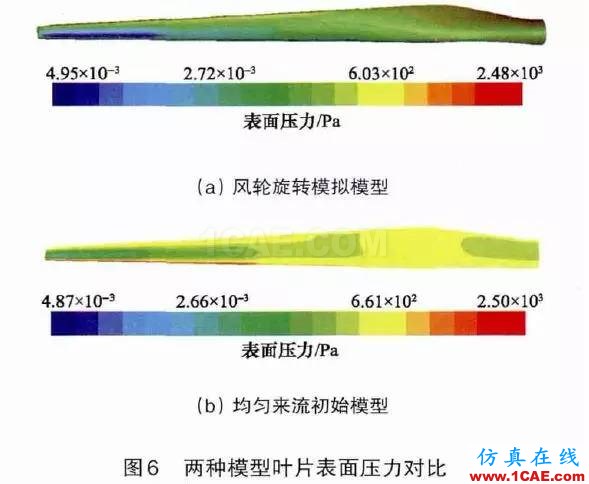

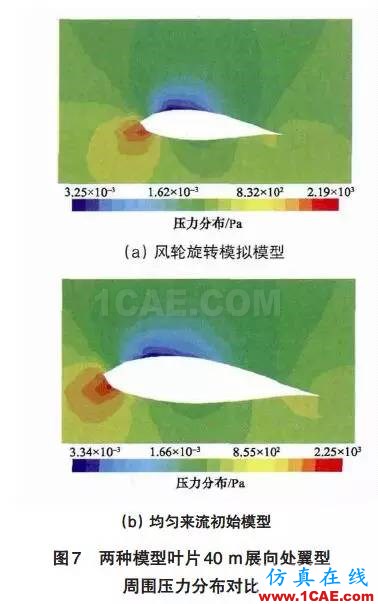

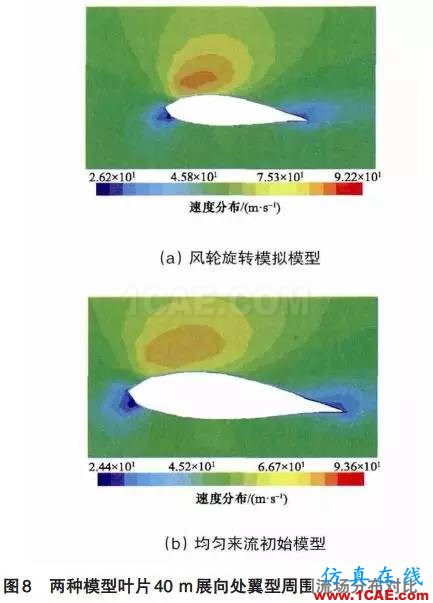

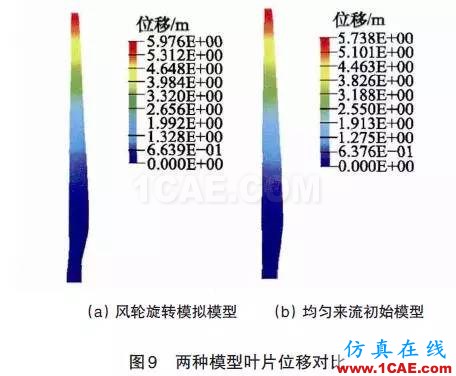

以风切变形式模拟风轮旋转与来流风速综合效应,对风电机组叶片各展向位置翼型的扭角进行修正,提出一种用于风电机组叶片流固祸合数值模拟的风轮旋转模拟模型。在轮毂中心处风速为额定风速条件下,应用风轮旋转模拟模型对风电机组叶片进行三维流固耦合数值计算,并与均匀来流初始模型计算结果及文献实验结果进行了对比分析。风轮旋转模拟模型叶片40 m展向位置翼型周围气压的仿真计算结果与MEXICO实验测试结果的分布规律相同。两种模型叶片的表面压力、翼型周围气压及流速计算结果的分布规律相同,风轮旋转模拟模型得到的叶片面压力小于均匀来流初始模型的计算结果,整体误差小于5%;叶片40 m展向位置翼型周围气压及流速计算结果,以及叶片最大结构位移计算结果的误差均小于3%。

作者:王伟龙,田德,邓英,林俊杰

相关标签搜索:风电机组叶片流固耦合的数值模拟方法 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训